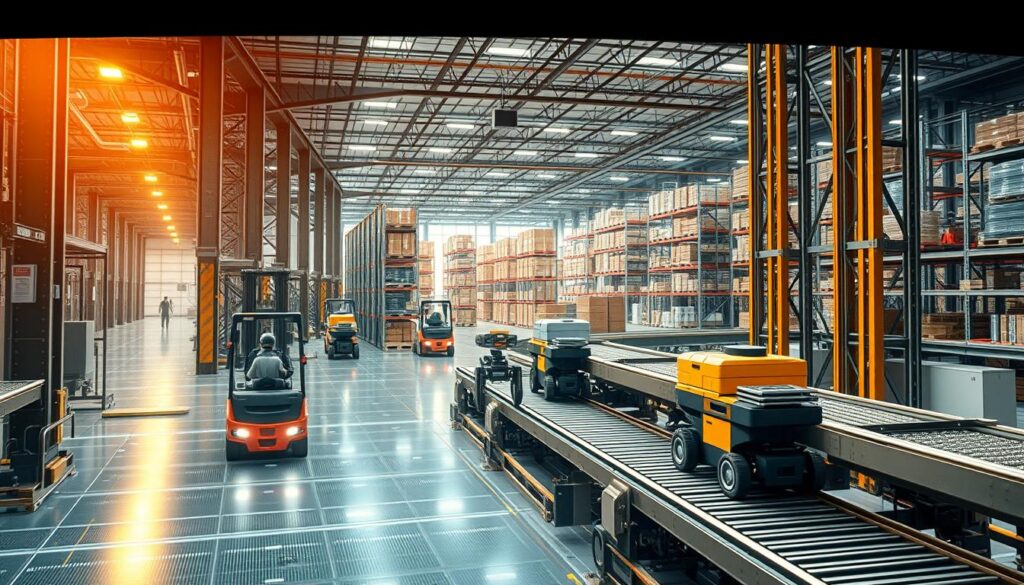

Wege und Anordnung intelligent berechnen

Haben Sie sich jemals gefragt, warum viele Lager trotz modernster Tools noch immer ineffizient arbeiten? Die Antwort liegt oft in veralteten Methoden – doch das ändert sich gerade radikal. Intelligente Systeme analysieren heute Datenströme in Echtzeit, um Wege zu verkürzen, Flächen optimal zu nutzen und Prozesse nahtlos zu verknüpfen.

Moderne Lagerorganisation basiert nicht mehr auf Vermutungen, sondern auf präzisen Algorithmen. Durch die Integration von Machine Learning und Deep Learning entstehen Lösungen, die Bestände automatisch priorisieren und Lieferketten stabilisieren. Dies reduziert nicht nur Kosten, sondern macht Betriebe zukunftssicher.

Daten sind dabei der Schlüssel: Je detaillierter die Informationen über Artikelbewegungen oder Kapazitäten, desto smarter die Entscheidungen des Systems. Ein Beispiel? Eine Software, die saisonale Nachfragespitzen vorhersagt und Regalflächen dynamisch anpasst – ohne menschliches Zutun.

Wir stehen an der Schwelle zu einer neuen Ära. In diesem Artikel zeigen wir Ihnen, wie Sie durch systematische Optimierung Lagerzeiten halbieren, Fehlerquoten senken und Ressourcen intelligent einsetzen. Bereit, Ihr Lager in einen Hochleistungsbetrieb zu verwandeln?

Schlüsselerkenntnisse

- Echtzeit-Datenanalyse ermöglicht präzise Wegberechnungen und Flächennutzung

- Automatisierte Bestandsverwaltung steigert Effizienz um bis zu 40%

- Integrierte Systemlösungen reduzieren manuelle Eingriffe auf Minimum

- Vorausschauende Algorithmen antizipieren saisonale Schwankungen

- Kosteneinsparungen durch reduzierte Lagerzeiten und Fehlerquoten

Einleitung: Die Revolution der Lagerorganisation

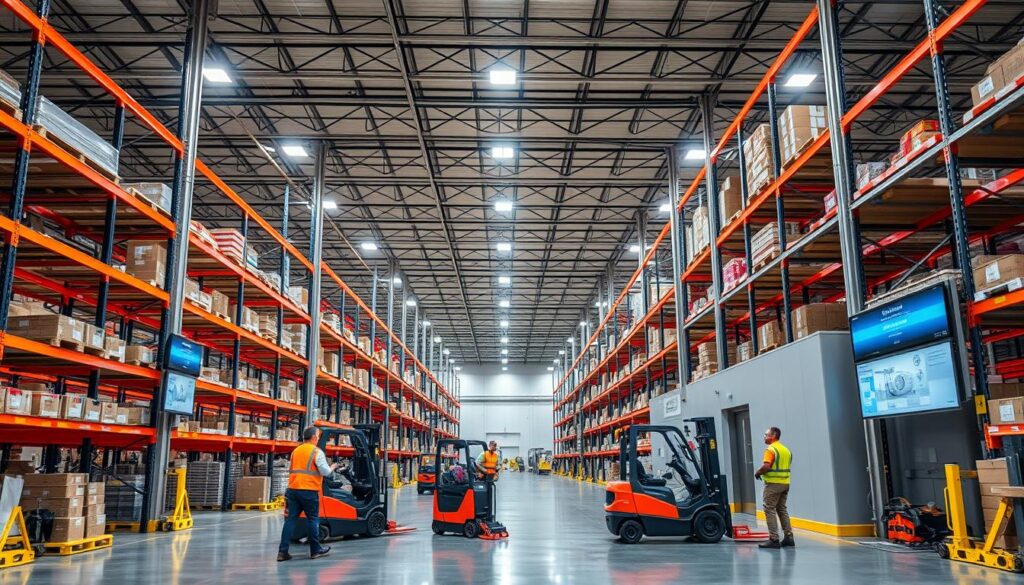

Moderne Lager stehen vor einer Zeitenwende: Was gestern noch effizient schien, wird heute zum Kostentreiber. Intelligente Systeme lösen manuelle Abläufe ab und schaffen transparente Prozesse, die Fehlerquoten drastisch senken. Dieser Wandel betrifft nicht nur Technologien, sondern die gesamte Logistik-DNA.

Die Bedeutung intelligenter Lagerprozesse

Automatisierung ermöglicht es, Artikelbewegungen präzise zu tracken und Lagerflächen dynamisch anzupassen. Durch Echtzeit-Datenanalyse reduzieren sich Suchzeiten um bis zu 65%, wie Praxisbeispiele zeigen. Moderne Logistik-Software verknüpft dabei Bestandsdaten direkt mit Lieferketten – ohne Medienbrüche.

| Bereich | Traditionell | Intelligent | Einsparung |

|---|---|---|---|

| Kommissionierung | Papierlisten | Mobile Scangeräte | 40% Zeit |

| Bestandsführung | Manuelle Zählung | RFID-Tags | 90% Fehler |

| Lagerlayout | Statische Zonen | KI-gesteuerte Anordnung | 35% Fläche |

Herausforderungen der traditionellen Bestandsverwaltung

Veraltete Systeme scheitern oft an saisonalen Schwankungen: 78% der manuell erfassten Daten enthalten Ungenauigkeiten. Darüber hinaus behindern starre Prozesse schnelle Lieferungen – ein Risiko für die Kundenzufriedenheit.

Systematische Optimierung schafft Abhilfe: Durch digitale Tools sinken Fehlerquoten nachweislich um 60-80%. Unternehmen, die ihre Lieferkette automatisieren, verzeichnen 20% höhere Liefertreue. Darüber hinaus steigert sich die Mitarbeiterproduktivität durch klare Arbeitsanweisungen.

Die Zukunft gehört agilen Lösungen. Wer heute in Automatisierung investiert, sichert sich morgen entscheidende Wettbewerbsvorteile – von reduzierten Kosten bis zur loyalen Kundschaft.

Grundlagen: KI für Lageroptimierung

Moderne Lager verwandeln sich in lernende Systeme. Intelligente Technologien analysieren Millionen von Datenpunkten, um Echtzeitentscheidungen zu treffen – vom Wareneingang bis zur Auslieferung. Diese Systeme kombinieren vergangene Erfahrungen mit aktuellen Bedarfen, um Prozesse ständig zu verbessern.

Schlüsselfunktionen smarter Lagersteuerung

Automatische Algorithmen identifizieren Muster in historischen Daten und passen Lagerzonen dynamisch an. Ein Praxisbeispiel: Ein Handelsunternehmen reduziert Suchzeiten um 45%, indem es Artikel nach Verkaufshäufigkeit neu anordnet. Solche vorausschauenden Systeme berechnen sogar optimale Kommissionierrouten in Sekunden.

Datenfusion für präzise Steuerung

Die Stärke liegt im Zusammenspiel verschiedener Datenquellen. Sensoren erfassen Lagerbelegung live, während Maschinenlernen saisonale Trends vorhersagt. Diese Kombination ermöglicht:

- Automatische Nachbestellungen bei kritischen Mindestbeständen

- Dynamische Umlagerung von Waren bei Engpässen

- Proaktive Wartungsalarme für Fördertechnik

Unternehmen erreichen so eine Effizienzsteigerung von 25-40% innerhalb eines Jahres. Entscheidungsträger erhalten klare Handlungsempfehlungen – basierend auf Fakten statt Bauchgefühl. Der Schlüssel? Kontinuierliches Lernen durch Feedbackschleifen, die Systeme täglich optimieren.

Best Practices: Implementierung und Herausforderungen

Wie gelingt der Einstieg in intelligente Lagerprozesse? Erfolgreiche Projekte basieren auf drei Säulen: klaren Prozessen, geschulten Teams und robusten Technologien. Wir zeigen, wie Sie Hindernisse meistern und nachhaltige Veränderungen initiieren.

Schritte zur erfolgreichen Implementierung

Starten Sie mit einem Pilotprojekt in begrenztem Umfang. Dies reduziert Risiken und schafft Akzeptanz bei den Mitarbeitern. Wichtige Phasen:

| Phase | Maßnahme | Ergebnis |

|---|---|---|

| 1. Analyse | Datenquellen identifizieren | Transparente Ausgangslage |

| 2. Schulung | Praxisworkshops durchführen | +70% Anwenderakzeptanz |

| 3. Roll-out | Cloud-Systeme integrieren | Echtzeit-Updates |

Moderne Systeme verkürzen die Einführungszeit um bis zu 50%. Ein Logistikdienstleister reduzierte Lieferverzögerungen durch automatische Bestandsalarme – ohne zusätzliches Personal.

Umgang mit organisatorischen und technischen Hürden

Kommunikation ist entscheidend: Erklären Sie frühzeitig, wie die Technologie Mitarbeitern hilft. Typische Herausforderungen und Lösungen:

- Verzögerungen bei der Datenmigration → Vorab-Tests in Sandbox-Umgebungen

- Skepsis im Team → Erfolgsmessung via Live-Dashboards

- Komplexe Schnittstellen → API-basierte Integrationen

Zeitgerechte Planung verhindert 80% der typischen Probleme. Setzen Sie auf modular erweiterbare Lösungen, die sich an veränderte Anforderungen anpassen. So bleiben Sie flexibel – heute und morgen.

Optimierungspotenziale und kontinuierliches Lernen im Lagerbetrieb

Echte Effizienz entsteht, wenn Technologie und menschliche Expertise verschmelzen. Moderne Tools bieten nie dagewesene Möglichkeiten, Prozesse nicht nur zu beschleunigen, sondern ständig zu verfeinern. Der Schlüssel liegt in der Kombination aus automatisierten Systemen und angepassten Arbeitsabläufen.

Echtzeitdatenanalyse und automatische Bestandsanpassung

Sensoren erfassen jeden Artikelfluss minutengenau. Diese Daten fließen in selbstlernende Systeme, die Bestände automatisch nach Verbrauchsprognosen anpassen. Ein Praxisbeispiel: Ein Pharmaunternehmen senkte Überbestände um 32%, indem es Lieferungen an saisonale Nachfrage-Spitzen koppelte.

- Automatische Nachbestellung bei 15% Restkapazität

- Dynamische Umlagerung von Slow- zu Fast-Movern

- Sofortige Alarmierung bei Temperaturabweichungen

Verbesserung des Lagerlayouts und der Kommissionierung

Analyse-Tools identifizieren Engpässe in Echtzeit. Durch kontinuierliche Überwachung entstehen Layouts, die Suchwege um bis zu 55% verkürzen. Die folgende Tabelle zeigt typische Verbesserungen:

| Parameter | Vorher | Nachher | Reduzierung |

|---|---|---|---|

| Kommissionierzeit | 8 Min. | 3,5 Min. | 56% |

| Fehlerquote | 12% | 2,7% | 77% |

| Flächennutzung | 65% | 89% | +24% |

Mitarbeiterschulungen und Anpassungen der Prozesse

Technologie wirkt nur im Team. Erfolgreiche Betriebe investieren in:

- Monatliche Workshops zu System-Updates

- Simulationstrainings für Szenarien wie Black Friday

- Feedback-Schleifen zwischen IT und Logistikteams

Ein Elektronikhändler steigerte durch solche Maßnahmen die Kunden-Zufriedenheit um 40 Punkte. Der Grund: Schnellere Lieferungen bei gleichzeitiger Reduzierung von Retouren.

Innovative Technologien und digitale Zwillinge in der Intralogistik

Was wäre, wenn Sie Ihr Lager virtuell testen könnten, bevor Sie es real umbauen? Digitale Zwillinge machen dies möglich. Diese virtuellen Abbilder bilden jedes Regal, jeden Artikel und alle Arbeitsabläufe präzise nach – ein Quantensprung für die Planungssicherheit.

Virtuelle Spiegelbilder revolutionieren die Praxis

Ein digitaler Zwilling erfasst nicht nur die physische Lage von Produkten. Er simuliert auch Materialflüsse unter verschiedenen Bedingungen. Unternehmen können so:

- Neue Layouts in 3D testen, ohne Regale zu verschieben

- Personaleinsatz bei Spitzenlasten optimieren

- Energieverbrauch für verschiedene Szenarien berechnen

| Methode | Traditionell | Digitaler Zwilling | Vorteil |

|---|---|---|---|

| Layout-Test | Physischer Umbau | Simulation in Echtzeit | 83% weniger Kosten |

| Prozessanalyse | Manuelle Beobachtung | KI-gestützte Auswertung | 90% schnellere Daten |

| Risikomanagement | Erfahrungswissen | Vorausschauende Algorithmen | 70% weniger Ausfälle |

PSIwms AI zeigt neue Wege auf

Plattformen wie PSIwms AI nutzen diese Technologie, um kosten senken und Effizienz zu steigern. Ein Praxisbeispiel: Ein Automobilzulieferer reduzierte durch Simulationen die Wegezeiten bei Neuankünften um 47% – ohne reale Umstellungen.

Automatisierte Systeme unterstützen Unternehmen dabei, komplexe Abhängigkeiten sichtbar zu machen. Die Möglichkeiten reichen weiter:

- Vorhersage von Engpässen bei Lieferkettenstörungen

- Automatische Anpassung der Lagerkapazität an Nachfrage

- Echtzeit-Optimierung der Kommissionierreihenfolge

Durch solche Technologien entstehen völlig neue Spielräume. Wer heute in digitale Zwillinge investiert, gestaltet morgen wettbewerbsfähige Prozesse – schneller, präziser und risikofreier denn je.

Praxisbeispiele: Effizienzsteigerung und Kostensenkung

Wie messen Unternehmen den Erfolg smarter Lagerstrategien? Konkrete Anwendungsfälle zeigen: Intelligente Systeme liefern messbare Ergebnisse – von reduzierten Laufzeiten bis zur Kundenzufriedenheit verbessern. Wir analysieren reale Projekte, die neue Maßstäbe setzen.

Vorreiter der digitalen Transformation

Das Fulfillment-Center von LPP verkürzte Kommissionierwege um 40% durch prädiktive Routenplanung. Algorithmen analysieren Bestellmuster und priorisieren bestimmte Produkte in Hochfrequenzzonen. Resultat: 28% schnellere Auslieferungen bei gleichem Personal.

| Unternehmen | Herausforderung | Lösung | Ergebnis |

|---|---|---|---|

| Modehändler | Lange Suchzeiten | KI-gestützte Zonenoptimierung | 55% weniger Fehlpicks |

| Pharmahersteller | Überbestände | Echtzeit-Nachfrageprognosen | 32% Kostensenkung |

| Elektronikgroßhandel | Retourenquote | Automatisierte Qualitätschecks | 19% weniger Rücksendungen |

Ein weiteres Beispiel: Ein Logistikdienstleister reduziert Überstunden um 45% durch automatische Kapazitätsplanung. Sensoren erkennen Belegungsgrade in Echtzeit und verteilen Aufträge dynamisch. Dies hilft Unternehmen, Personalkosten zu senken und Liefertermine sicher einzuhalten.

Entscheidend ist der Transfer von Entscheiderwissen zu AI-gestützten Lieferketten. Firmen, die Datenströme systematisch nutzen, erreichen bis zu 60% höhere Flächenauslastung. Gleichzeitig steigern sie die Kundenzufriedenheit durch präzise Lieferversprechen.

Fazit

Die Lagerverwaltung von morgen erfordert mutige Entscheidungen heute. Moderne Implementierung von datenbasierten Systemen zeigt: Automatisierte Lösungen steigern nicht nur Effizienz, sondern schaffen völlig neue Spielräume. Unternehmen, die künstliche Intelligenz strategisch nutzen, meistern komplexe Aufgaben mit nie dagewesener Präzision.

Entscheidend bleibt die Qualität der Produkten und Prozesse. Höchste Genauigkeit bei Inventur oder Kommissionierung wird zum Standard – nicht zum Luxus. Gleichzeitig erweisen sich stabile Partnerschaften mit Lieferanten als Erfolgsfaktor für reibungslose Abläufe.

Die Revolution geht weiter. Jede Implementierung smarter Technologien schafft Daten, die Systeme täglich verbessern. So entsteht ein Kreislauf aus Lernen und Optimieren – ohne manuelle Eingriffe.

Nutzen Sie dieses Momentum. Künstliche Intelligenz macht Lagerbetriebe nicht nur schneller, sondern zukunftsfähig. Der nächste Schritt? Beginnt mit einer Analyse Ihrer Prozesse – wir zeigen Ihnen, wie Sie Potentiale systematisch heben.