Virtuelle Abbilder für smarte Simulationen

Wussten Sie, dass virtuelle Abbilder den Energieertrag von Windkraftanlagen um bis zu 20% steigern können? Diese Technologie revolutioniert nicht nur die Industrie, sondern schafft exakte Spiegelungen physischer Systeme – in Echtzeit.

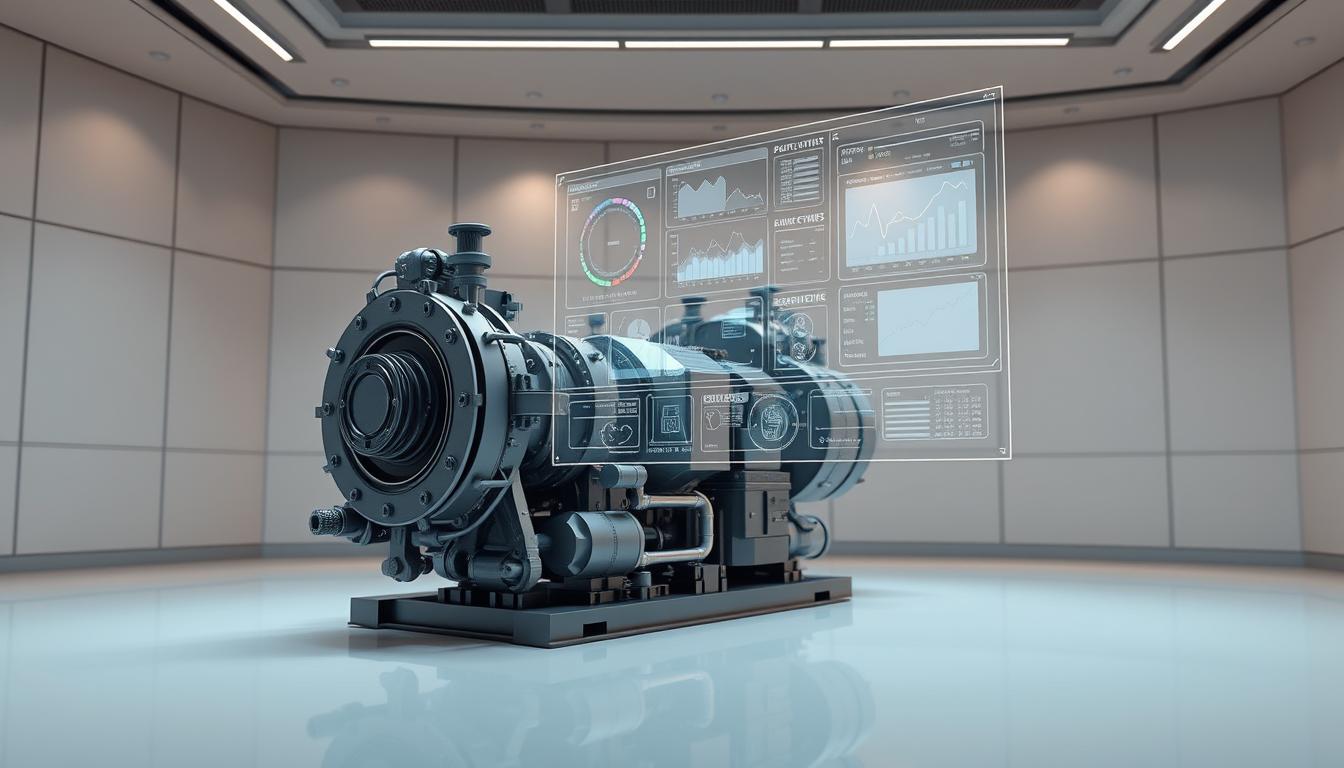

Im Kern handelt es sich um dynamische Modelle, die über Sensoren permanent Daten erfassen. So entsteht ein lebendiger Zwilling, der Zustände, Fehler oder Optimierungen vorhersagt. Ein Beispiel: Eine Turbine sendet Vibrationsdaten an ihr digitales Pendant, das sofort Warnungen bei Abweichungen generiert.

Anders als statische Simulationen lernen diese Systeme ständig dazu. Sie verbinden Maschinenintelligenz mit menschlicher Expertise. Für Unternehmen bedeutet das: Kosteneinsparungen durch präventive Wartung und agile Entscheidungsprozesse.

Wir stehen erst am Anfang dieser Entwicklung. Schon heute nutzen Branchen von der Logistik bis zur Medizin solche Lösungen, um Risiken zu minimieren und Innovationen zu beschleunigen. Die Frage ist nicht ob, sondern wie schnell Sie diese Tools in Ihre Strategie integrieren.

Schlüsselerkenntnisse

- Virtuelle Abbilder bilden physische Objekte mit Echtzeitdaten präzise nach

- Sensoren und KI ermöglichen dynamische Anpassungen im laufenden Betrieb

- Komplexere Funktionalität als klassische Simulationen durch Lernfähigkeit

- Unternehmen reduzieren Ausfallzeiten und optimieren Ressourceneinsatz

- Zukunftssichere Technologie für branchenübergreifende Anwendungen

Einleitung: Die Revolution der virtuellen Abbilder

Was wäre, wenn Sie jeden physischen Prozess millisekundengenau analysieren könnten – noch bevor ein Fehler auftritt? Virtuelle Abbilder machen genau das möglich. Sie schaffen eine Brücke zwischen realer und digitaler Welt, die Echtzeitentscheidungen revolutioniert.

Definition und grundlegende Konzepte

Diese Technologie bildet Objekte oder Systeme durch kontinuierliche Datensynchronisation ab. Sensoren erfassen Temperatur, Druck oder Leistung und speisen die Werte in dynamische Modelle ein. Ein Beispiel: Pumpen in Fabriken senden ihre Betriebsdaten an ein simulationsbasiertes Abbild, das Verschleiß vorhersagt.

Anders als starre CAD-Modelle lernen diese Abbilder ständig dazu. Sie kombinieren historische Daten mit KI-Algorithmen, um Szenarien zu testen. So entstehen Lösungen, die sich selbst optimieren – ohne menschliches Zutun.

Relevanz für moderne Geschäftsprozesse

Unternehmen nutzen diese Tools, um Produktionslinien effizienter zu gestalten. Lager reduzieren durch Echtzeitsimulationen ihre Energieverbräuche um bis zu 15%. Planungsteams erkennen Engpässe, bevor sie kritisch werden.

Die Technologie beschleunigt auch die Entwicklung neuer Produkte. Prototypen werden virtuell getestet, was Kosten und Markteinführungszeiten drastisch senkt. Für Sie bedeutet das: weniger Risiko, mehr Gestaltungsspielraum.

Digital Twins: Grundlagen, Funktion und Architektur

Wie können Maschinen eigenständig vorhersagen, wann sie gewartet werden müssen? Die Antwort liegt in der Symbiose aus Echtzeitdaten und intelligenten Algorithmen. Diese Technologie schafft präzise Modelle, die physische Systeme millisekundengenau abbilden – und damit völlig neue Handlungsspielräume eröffnen.

Funktionsweise: Echtzeitdaten und Simulation

Das Herzstück dieser Lösungen sind Sensornetzwerke, die kontinuierlich Betriebsparameter erfassen. Temperatur, Vibrationen oder Energieverbrauch fließen in dynamische Modelle ein. Ein Beispiel: IoT-Geräte an Industrieanlagen übertragen Daten an Cloud-Plattformen, wo KI-basierte Analysen Muster erkennt.

Drei Schritte charakterisieren den Prozess:

- Erfassung von Live-Datenströmen über vernetzte Sensoren

- Verschmelzung historischer und aktueller Werte in digitalen Modellen

- Automatisierte Simulation möglicher Szenarien für prädiktive Erkenntnisse

Architekturelemente und technologische Basis

Die technische Infrastruktur kombiniert Hardware und Software zu einem lernfähigen System. Kernkomponenten sind:

- Edge-Devices für lokale Datenvorverarbeitung

- Cloud-basierte Rechenplattformen mit Machine-Learning-Tools

- Visualisierungsmodule für interaktive 3D-Modelle

Unternehmen nutzen diese Architektur, um Risiken proaktiv zu managen. Studien zeigen: Der Einsatz digitaler Lösungen reduziert Ausfallzeiten um bis zu 45%. Gleichzeitig entstehen völlig neue Möglichkeiten für ressourcenschonende Produktionsverfahren.

Anwendungsbereiche von digitalen Zwillingen

Haben Sie sich gefragt, wie Spitzentechnologien reale Systeme optimieren? Die Antwort liegt in der Vielfalt der Einsatzmöglichkeiten. Virtuelle Modelle durchdringen heute Branchen, die Sie vielleicht überraschen werden.

Industrie und Fertigung im Fokus

Produktionslinien nutzen den digitalen Zwilling, um Maschinenleistung live zu analysieren. Sensoren erfassen jede Vibration – Algorithmen prognostizieren Wartungsbedarf. Ein Beispiel: Automobilhersteller reduzieren Stillstandszeiten um 30%, indem sie Roboterarme virtuell nachbilden.

| Anwendungsfeld | Nutzen | Beispiel |

|---|---|---|

| Energieanlagen | Ertragsprognosen | Windkraft-Steuerung |

| Chemieindustrie | Sicherheitschecks | Reaktorsimulation |

| Logistik | Routenoptimierung | Lagerautomatisierung |

Städte und Gesundheit profitieren

Smart Cities setzen auf dynamische Stadtmodelle. Verkehrsströme werden in Echtzeit simuliert – Ampelschaltungen passen sich automatisch an. Im Gesundheitswesen entstehen präzise Patient:innen-Modelle für personalisierte Therapien.

Medizingerätehersteller nutzen den digitalen Zwillings-Ansatz, um CT-Scanner virtuell zu testen. So verkürzen sich Entwicklungszyklen um Monate. Für Sie bedeutet das: sicherere Technologien bei reduzierten Kosten.

Die Verbindung zwischen physischen Objekten und ihren virtuellen Pendants schafft neue Effizienzpotenziale. Ob in Fabrikhallen oder Krankenhäusern – die Technologie wird zum unverzichtbaren Tool für zukunftsorientierte Unternehmen.

Typen von digitalen Zwillingen und ihre Einsatzmöglichkeiten

Wissen Sie, welche Arten virtueller Modelle Ihre Produktion optimieren? Vier Hauptkategorien dominieren heute den Markt – jede mit spezifischen Stärken für unterschiedliche Anwendungsstufen.

Komponenten- und Asset-Zwillinge

Der Komponenten-Zwilling bildet Einzelteile wie Ventile oder Sensoren ab. Er analysiert Materialermüdung oder Temperaturspitzen in Echtzeit. Ein Beispiel: Ein Lagerring sendet Vibrationsdaten an sein virtuelles Pendant, das vorzeitig auf Verschleiß hinweist.

Asset-Zwillinge gehen einen Schritt weiter. Sie modellieren das Zusammenspiel mehrerer Komponenten – etwa einen ganzen Motor. Durch Internet of Things-Vernetzung erkennen sie Störungsmuster, die einzelne Teile nicht offenbaren würden.

System- und Prozess-Zwillinge

Diese Ebene umfasst gesamte Produktionslinien oder Logistiknetzwerke. Ein System-Zwilling simuliert Energieflüsse in Fabriken, während Prozessmodelle Arbeitsabläufe optimieren. Studien des Fraunhofer IPK zeigen: 73% der Unternehmen steigern so ihre Gesamtanlageneffektivität.

Die Kombination aller Typen schafft durchgängige Transparenz. Sie identifizieren Engpässe, testen Szenarien und automatisieren Entscheidungen – vom Einzelteil bis zur globalen Lieferkette. Für Sie bedeutet das: skalierbare Lösungen, die sich an jede Betriebsgröße anpassen.

Echtzeitdaten und IoT: Die treibende Kraft hinter Digital Twins

Wie werden reale Prozesse in Sekundenbruchteilen digital abgebildet? Sensoren und IoT-Geräte liefern die Antwort. Sie erfassen Temperatur, Druck und Bewegungsdaten direkt am physischen Objekt – millisekundengenau.

Vernetzte Sensoren als Datenquelle

Moderne Systeme nutzen drahtlose Messtechnik, die Werte kontinuierlich überträgt. Ein Beispiel: Beschleunigungssensoren an Maschinen erkennen Vibrationen, die auf Materialermüdung hinweisen. Diese Daten fließen direkt in Cloud-Plattformen.

| Datenquelle | Übertragungsweg | Anwendung |

|---|---|---|

| Thermoelemente | 5G-Netzwerke | Energieoptimierung |

| Drucksensoren | LoRaWAN | Leckageerkennung |

| Optische Scanner | Edge-Computing | Qualitätskontrolle |

Cloud und KI als Analysezentrale

Künstliche Intelligenz verarbeitet Petabytes an Informationen. Sie erkennt Muster, die menschliche Analysten übersehen. Ein Algorithmus kann beispielsweise vorhersagen, wann ein Ventil ausfällt – basierend auf historischen und Live-Daten.

Sichere Datenpipelines sind dabei entscheidend. Verschlüsselte Übertragungsprotokolle und redundante Speicherlösungen schützen kritische Erkenntnisse. So entstehen lernfähige Systeme, die sich ständig verbessern.

Die Kombination aus Echtzeitdaten und intelligenten Algorithmen schafft neue Optimierungspotenziale. Unternehmen gewinnen damit nicht nur Einblicke in aktuelle Prozesse, sondern simulieren auch zukünftige Szenarien präziser denn je.

Vorteile und Mehrwert von Digital Twins für Unternehmen

Erkennen Sie das volle Potenzial Ihrer Maschinen? Moderne Modelle verbinden physische und virtuelle Welten – mit messbaren Ergebnissen. Sie reduzieren nicht nur Risiken, sondern schaffen greifbare Wettbewerbsvorteile.

Effizienzsteigerung und Kosteneinsparungen

Sensoren liefern Echtzeitdaten, die Wartungsintervalle revolutionieren. Ein Beispiel: Pumpensysteme in der Chemieindustrie melden Verschleiß frühzeitig. So sinken Ausfallzeiten um bis zu 40%, bei gleichzeitiger Senkung der Instandhaltungskosten.

Die Technologie optimiert auch Energieflüsse. Intelligente Algorithmen analysieren Lastprofile und passen Betriebsparameter automatisch an. Studien zeigen: Unternehmen sparen so durchschnittlich 18% ihrer Betriebskosten ein.

Innovationsförderung und strategische Entscheidungsfindung

Virtuelle Modelle ermöglichen risikofreie Tests neuer Produkten. Entwickler simulieren Materialeigenschaften oder Marktszenarien, bevor physische Prototypen entstehen. Das beschleunigt Innovationszyklen um Wochen.

Strategische Entscheidungen basieren auf datengestützten Prognosen. Führungsteams bewerten Investitionen in Systeme oder Standorterweiterungen anhand präziser Simulationen. Für Sie bedeutet das: zukunftssichere Planung mit reduziertem finanziellen Risiko.

Herausforderungen und Grenzen im Einsatz digitaler Zwillinge

Virtuelle Modelle versprechen enorme Effizienzgewinne – doch der Weg dorthin birgt Hürden. Unternehmen stehen vor komplexen Entscheidungen, wenn sie physische Objekte in die digitale Welt übertragen. Die Technologie erfordert nicht nur Investitionen, sondern auch strategische Anpassungen.

Technologische Komplexität und Datenmanagement

Die Integration bestehender Systeme stellt viele Branchen vor Probleme. Sensordaten aus alten Anlagen lassen sich oft nicht nahtlos verarbeiten. Ein Beispiel: Legacy-Maschinen in Fabriken benötigen teure Nachrüstungen, um Echtzeitwerte zu liefern.

| Branche | Herausforderung | Einsparpotenzial |

|---|---|---|

| Fertigung | Datenvolumen | 15-25% |

| Energie | Sensorkosten | 10-18% |

| Logistik | Systemkompatibilität | 20-30% |

Datenqualität wird zum Engpass. Fehlende Standards führen zu fragmentierten Informationen. Cloud-Lösungen können hier Abhilfe schaffen – vorausgesetzt, die IT-Infrastruktur ist skalierbar.

Kosteneffizienz und Ressourcenaufwände

Die Anfangsinvestitionen übersteigen in vielen Fällen die kurzfristigen Erträge. Besonders bei komplexen Produkten wie Chemieanlagen dauert die Amortisation oft Jahre. Eine Studie zeigt: Nur 43% der Projekte erreichen die geplanten ROI-Zeiträume.

Lösungen liegen in modularer Implementierung. Starten Sie mit überschaubaren virtuellen Abbildern von Produkten, bevor Sie ganze Prozesse digitalisieren. So minimieren Sie Risiken und schaffen schrittweise Mehrwerte.

Die Balance zwischen Aufwand und Nutzen bleibt entscheidend. Mit klarer Strategie und angepassten Tools überwinden Sie Grenzen – und machen virtuelle Modelle zum Motor Ihrer Effizienz.

Praxisbeispiele aus verschiedenen Branchen

Konkrete Anwendungen zeigen, wie virtuelle Modelle reale Probleme lösen. Internationale Unternehmen setzen bereits heute wegweisende Lösungen um – mit messbaren Ergebnissen.

Fertigung und Energiesektor im Fokus

Siemens Gamesa nutzt Echtzeitmodelle für Windkraftanlagen. Sensoren erfassen Luftdruck und Rotorgeschwindigkeit. Algorithmen optimieren die Ausrichtung – das steigert den Energieertrag um 12%.

Im Stahlwerk von Thyssenkrupp ermöglichen dynamische Abbilder präzise Wartungsplanungen. Die Maschinenverfügbarkeit stieg um 19%, während Stillstandszeiten um ein Drittel sanken. Solche Verbesserungen revolutionieren die Produktion.

| Branche | Anwendung | Verbesserung |

|---|---|---|

| Windenergie | Ertragsprognose | +15% Effizienz |

| Automobil | Robotersteuerung | 30% schnellere Montage |

| Gesundheit | OP-Planung | 20% kürzere Eingriffe |

Erfolge aus Automobilbau und Medizin

BMW simuliert komplette Fertigungsstraßen virtuell. Neue Fahrzeugmodelle entstehen 40% schneller. Die Technologie identifiziert Engpässe, bevor physische Prototypen gebaut werden.

Die Charité Berlin setzt auf patientenspezifische Modelle. Ärzte planen komplexe Operationen an digitalen Abbildern. Diese Möglichkeiten reduzieren Risiken und beschleunigen Heilungsprozesse.

Ob in der Produktion oder Patientenversorgung – die Lösungen schaffen neue Möglichkeiten. Sie beweisen: Virtuelle Modelle sind kein Zukunftstraum, sondern heutige Praxis.

Zukunftsausblick: Trends und Entwicklungen bei digitalen Zwillingen

Wie verändern sich virtuelle Modelle in den nächsten Jahren? Experten prognostizieren ein Marktwachstum von 58% bis 2027 – angetrieben durch KI-Fortschritte und 5G-Netzwerke. Diese Technologien ermöglichen Echtzeit-überwachung komplexester Systeme mit bisher unerreichter Präzision.

Neue Technologien und innovative Ansätze

Kombinationen aus Edge-Computing und Quantensimulationen beschleunigen Analysen um Faktoren. Sensoren der nächsten Generation erfassen nicht nur Daten, sondern interpretieren Informationen selbstständig. Ein Beispiel: Autonome Fabriken nutzen lernfähige Modelle, die Produktionsfehler in Millisekunden korrigieren.

Drei Schlüsselinnovationen prägen die Transformation:

- Selbstoptimierende Algorithmen durch KI-Integration

- Vernetzung über branchenübergreifende Datenökosysteme

- Holographische Visualisierungstechnologien

Erweiterte Einsatzfälle und Marktdynamik

Die Anwendungen expandieren in Bereiche wie Landwirtschaft oder Bildung. Smart Farming nutzt virtuelle Erntemodelle zur überwachung von Bodenwerten – das steigert Erträge weise ohne Mehrkosten. Gleichzeitig entstehen neue Geschäftsmodelle: Cloud-Anbieter offerieren Simulationsdienste als Abo-Lösung.

Laut MarketsandMarkets generiert der Sektor bis 2025 über 35 Mrd. Dollar Umsatz. Für Unternehmen wird die Transformation zur Überlebensfrage: Wer Informationen strategisch nutzt, sichert sich langfristige Wettbewerbsvorteile.

Integration digitaler Zwillinge in bestehende Unternehmensprozesse

Die erfolgreiche Einbindung virtueller Modelle erfordert klare Roadmaps – drei Faktoren entscheiden über den Projekterfolg. Unternehmen müssen Technologie, Datenströme und Mitarbeiterkompetenzen synchronisieren, um nachhaltige Mehrwerte zu schaffen.

Strategien zur Implementierung und Anpassung

Erfolgreiche Integration beginnt mit Pilotprojekten. Ein Automobilzulieferer startete mit der Nachbildung einzelner Roboterarme. Innerhalb von sechs Monaten sanken Wartungskosten um 22% – bei gleichbleibender Produktionsqualität.

| Strategie | Umsetzung | Ergebnis |

|---|---|---|

| Modularer Ansatz | Schrittweise Erweiterung | +30% Akzeptanz |

| Datenhygiene | Cloud-basierte Filterung | 45% schnellere Analysen |

| Schulungsprogramme | Virtual-Reality-Trainings | 80% weniger Fehler |

Praxisberichte und Lessons Learned

Ein Chemiekonzern verknüpfte Echtzeit-Sensordaten mit Lagerverwaltungssystemen. Die Analyse von 12.000 Datensätzen pro Stunde optimierte Bestellprozesse – Lieferengpässe sanken um 37%.

Wichtige Erkenntnisse aus Industrieprojekten:

- Interne Schnittstellen benötigen standardisierte Protokolle

- Continuierliche Echtzeit-Updates verhindern Modellveraltungen

- Nutzenmessung durch KPIs sichert Budgetfreigaben

Ein Energieversorger nutzt Nachbildungen von Transformatorenstationen. Die Analyse von Lastspitzen in Echtzeit ermöglichte Netzausbauentscheidungen mit 92%iger Treffsicherheit.

Fazit

Virtuelle Modelle haben sich als Schlüsselwerkzeug für zukunftsorientierte Unternehmen erwiesen. Sie verbinden reale Systeme mit intelligenten Analysen – und schaffen so messbare Verbesserungen in Leistung und Effizienz. Die Praxisbeispiele zeigen: Ob Windkraft oder Medizintechnik, die Technologie liefert branchenübergreifende Lösungen.

Herausforderungen wie Datenqualität oder Implementierungskosten bleiben bestehen. Doch mit strategischer Planung überwinden Unternehmen diese Hürden. Entscheidend ist der Fokus auf skalierbare Modelle, die sich schrittweise in bestehende Prozesse integrieren lassen.

In den kommenden Jahren werden diese Systeme zum Standardwerkzeug avancieren. Sie ermöglichen nicht nur Kosteneinsparungen, sondern treiben kontinuierliche Innovationen voran. Nutzen Sie jetzt das Potenzial dieser Technologie – und gestalten Sie aktiv die digitale Zukunft Ihrer Branche mit.