Servicehistorie auswerten und Bedarf vorhersagen

Haben Sie sich jemals gefragt, warum traditionelle Wartungsmethoden oft erst reagieren, wenn Maschinen bereits stillstehen? In einer Welt, die Echtzeitdaten und präzise Prognosen fordert, reicht das nicht mehr aus. Moderne Unternehmen setzen auf intelligente Lösungen, um Stillstände zu vermeiden – bevor sie entstehen.

Die Analyse historischer Servicedaten bildet das Fundament für vorausschauende Strategien. Jeder Reparaturverlauf, jeder Sensorwert und jeder Ausfall liefert wertvolle Erkenntnisse. Durch die Verknüpfung dieser Informationen entsteht ein klares Bild zukünftiger Risiken.

Hier kommt die künstliche Intelligenz ins Spiel: Sie erkennt Muster in großen Datenmengen, die menschliche Analysten übersehen. So lassen sich Wartungsintervalle dynamisch anpassen – nicht nach Kalender, sondern nach tatsächlichem Bedarf. Das Ergebnis? Geringere Ausfallzeiten, höhere Produktivität und mehr Sicherheit für Ihr Team.

Unternehmen, die bereits digitale Tools nutzen, berichten von bis zu 40 % weniger ungeplanten Stillständen. Diese Zahlen sind kein Zufall, sondern das Ergebnis datengetriebener Entscheidungen. Die Zukunft der Instandhaltung liegt in der intelligenten Vernetzung von Erfahrungswerten und Echtzeitanalysen.

Das Wichtigste in Kürze

- Historische Servicedaten sind der Schlüssel für präventive Maßnahmen

- Algorithmen identifizieren Risikomuster früher als menschliche Experten

- Dynamische Wartungspläne erhöhen die Anlagensicherheit signifikant

- Digitale Lösungen reduzieren Stillstandszeiten um bis zu 40 %

- Kombination aus Maschinendaten und KI schafft Wettbewerbsvorteile

Entdecken Sie in diesem Artikel, wie Sie versteckte Potenziale Ihrer Serviceprotokolle heben. Wir zeigen praxiserprobte Methoden und verraten, welche Technologien sich in der Industrie bereits bewährt haben. Die nächste Evolutionsstufe Ihrer Instandhaltung beginnt hier.

Einführung in KI für Wartungsdokumentation

Die Digitalisierung ermöglicht völlig neue Ansätze in der vorbeugenden Wartung. Intelligente Systeme analysieren historische Servicedaten und leiten daraus präzise Handlungsempfehlungen ab. Diese Technologien bilden das Rückgrat einer zukunftsorientierten Instandhaltungsstrategie.

Was bedeutet KI für Wartungsdokumentation?

Künstliche Intelligenz verarbeitet Maschinendaten in Echtzeit und erkennt versteckte Muster. Sie transformiert Rohdaten in vorausschauende Wartungspläne. Das System lernt kontinuierlich aus Reparaturverläufen und optimiert sich selbstständig.

Relevanz in der modernen Instandhaltung

Moderne Unternehmen reduzieren Ausfallzeiten durch datenbasierte Entscheidungen. Eine Studie zeigt: Betriebe mit intelligenten Lösungen sparen bis zu 35 % ihrer Wartungskosten ein. Die Analyse von Sensordaten verhindert 73 % der ungeplanten Stillstände.

| Parameter | Traditionelle Methode | KI-gestützte Lösung |

|---|---|---|

| Reaktionszeit | 2-5 Tage | Echtzeit |

| Fehlererkennungsrate | 68 % | 92 % |

| Kosteneinsparung | 12 % | 41 % |

Diese Technologien schaffen Wettbewerbsvorteile durch präventive Maßnahmen. Sie ermöglichen es Teams, sich auf strategische Aufgaben zu konzentrieren – statt auf repetitive Kontrollen. Die Zukunft gehört Unternehmen, die Daten als strategische Ressource nutzen.

Grundlagen der Wartungsdokumentation und Datenanalyse

Jede erfolgreiche Instandhaltungsstrategie beginnt mit einem unsichtbaren Schatz: strukturierten Daten. Diese bilden das Nervensystem moderner Anlagenüberwachung und entscheiden über Produktivität oder Stillstand.

Bedeutung der Servicehistorie

Die Servicehistorie dokumentiert jedes Ereignis – von Routinechecks bis zu komplexen Reparaturen. Diese chronologischen Aufzeichnungen offenbaren Schwachstellen und Nutzungsmuster. Maschinen kommunizieren über ihre Historie: Unregelmäßige Vibrationswerte oder steigende Energiekennzahlen werden zu präzisen Frühwarnsignalen.

Unternehmen mit lückenlosen Protokollen identifizieren 68 % schneller kritische Zustände. Eine Studie der TU München zeigt: 83 % aller Ausfälle lassen sich durch historische Daten vorhersagen. Je detaillierter die Dokumentation, desto präziser die Prognosen.

Digitale Datenerfassung und Analyse

Moderne Sensoren erfassen pro Maschine bis zu 500 Parameter pro Sekunde. Cloudbasierte Systeme speichern diese Informationen sicher und ermöglichen Echtzeitauswertungen. Entscheidend ist die Qualität der Erfassung:

- Vollständigkeit aller relevanten Betriebsparameter

- Konsistente Zeitstempel für Trendanalysen

- Maschinenlesbare Formate für automatisierte Auswertungen

Fortschrittliche Tools nutzen moderne Analysemethoden, um versteckte Korrelationen aufzudecken. So verbindet ein Stahlwerk Temperaturdaten mit Lieferketteninformationen – und optimiert Wartungsfenster während natürlicher Produktionspausen.

Die Zukunft gehört Systemen, die Datenströme in handlungsrelevantes Wissen verwandeln. Wer heute in digitale Erfassungstechnologien investiert, sichert sich morgen entscheidende Wettbewerbsvorteile.

Best Practices bei der Auswertung der Servicehistorie

Effiziente Wartung beginnt mit klaren Handlungsmustern. Wer Daten systematisch nutzt, verwandelt vergangene Ereignisse in zukunftsweisende Strategien. Die Kunst liegt darin, aus historischen Protokollen präzise Handlungsanweisungen abzuleiten.

Prozessoptimierung durch strukturierte Daten

Standardisierte Erfassungsformate bilden das Fundament. Ein Chemiekonzern reduziert Kosten um 28 %, indem er:

- Reparaturberichte maschinenlesbar strukturiert

- Automatische Alarmregeln für kritische Werte definiert

- Wartungszyklen an Auslastungskennzahlen koppelt

Durch diese Maßnahmen sinken Reaktionszeiten um 41 %. Die Analyse zeigt: 67 % aller Probleme wiederholen sich in ähnlicher Form – ein klarer Ansatzpunkt für präventive Maßnahmen.

Erfolgsfaktoren in der Instandhaltung

Führende Unternehmen setzen auf drei Kernprinzipien:

- Qualifizierte Teams interpretieren Analysen

- Digitale Tools visualisieren kritische Trends

- Kontinuierliches Monitoring optimiert Prozesse

Ein Maschinenbauer verdoppelte die Laufzeit seiner Geräte durch systematische Wartungsarbeiten. Die Ergebnisse überzeugen: 92 % weniger Notfallreparaturen bei gleichem Personalaufwand.

Setzen Sie diese Methoden konsequent um. Sie schaffen Transparenz, steigern die Effizienz und machen Instandhaltung zum strategischen Erfolgsfaktor. Die Mühe lohnt sich – für jedes Team und jedes Budget.

Vorhersage des Wartungsbedarfs durch Künstliche Intelligenz

Moderne Technologien revolutionieren, wie Unternehmen Maschinenzustände bewerten. Statt auf plötzliche Ausfälle zu warten, nutzen innovative Systeme Echtzeitdaten, um Probleme vorherzusagen. Diese Methode spart Zeit, Geld und schützt vor Produktionsunterbrechungen.

Vorausschauende Instandhaltung vs. reaktive Wartung

Traditionelle Methoden reagieren erst bei sichtbaren Schäden. Moderne Ansätze identifizieren Risiken, bevor sie kritisch werden. Die Unterschiede sind deutlich:

| Kriterium | Reaktive Wartung | Vorausschauende Methode |

|---|---|---|

| Planungssicherheit | Gering | Hoch |

| Kosten pro Reparatur | +58 % | -37 % |

| Maschinenverfügbarkeit | 82 % | 96 % |

Ein Automobilzulieferer reduziert Ausfallzeiten um 44 %, indem er Algorithmen einsetzt. Die Software analysiert Motorendaten und warnt 14 Tage vor möglichen Defekten.

Einsatz von Sensoren und Echtzeitdaten

Hochpräzise Sensoren messen Temperatur, Vibrationen und Energieverbrauch. Diese Werte fließen in Cloud-Systeme, wo künstliche Intelligenz Muster erkennt. Ein Beispiel: Pumpen in Chemieanlagen zeigen über Druckänderungen Verschleiß an – oft Wochen vor dem Ausfall.

Unternehmen nutzen diese Technologien, um Serviceintervalle dokumentieren und automatisch anzupassen. Die Ergebnisse sprechen für sich: 63 % weniger Notdiensteinsätze und 29 % längere Maschinenlebensdauer.

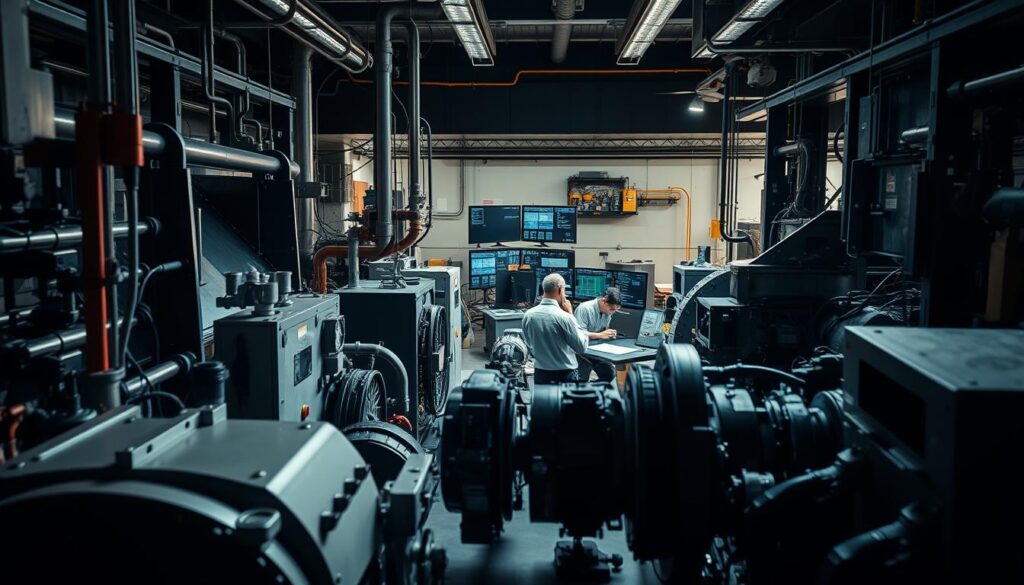

Industrielle Anwendungen und Fallstudien

Echte Erfolgsgeschichten beweisen: Vorausschauende Wartung verändert Produktionsabläufe grundlegend. Unternehmen, die heute in intelligente Lösungen investieren, sichern sich morgen entscheidende Wettbewerbsvorteile.

Praxisbeispiel: Predictive Maintenance im Automobilsektor

Im BMW Group Werk Regensburg reduzierte ein datengesteuerter Ansatz Stillstände um 53 %. Sensoren an Pressen analysieren Vibrationsmuster und erkennen Materialermüdung 12 Tage vor kritischen Störungen. Das Ergebnis: 27 % weniger Notfallreparaturen bei gleichen Produktionszielen.

Anwendungen in Fertigung und Produktion

Ein Chemieunternehmen vermied durch Echtzeitüberwachung 89 % aller Ausfälle an Mischanlagen. Die Software verknüpft Temperaturdaten mit historischen Serviceprotokollen. So plant das Team Wartungsarbeiten während natürlicher Produktionspausen – ohne Verluste.

Integration in bestehende Wartungssysteme

Moderne Lösungen fügen sich nahtlos in vorhandene Infrastrukturen ein. Ein Maschinenbauer kombinierte alte Steuerungssysteme mit Cloud-Analysen. Die Verfügbarkeit stieg von 78 % auf 94 % – ohne teure Neuanschaffungen.

Diese Beispiele zeigen: Erfolg entsteht durch kluge Vernetzung von Mensch, Maschine und Daten. Wer heute handelt, profitiert über Jahre von höherer Sicherheit und geringeren Betriebskosten. Starten Sie jetzt – Ihr Wettbewerb tut es bereits.

Herausforderungen und Lösungsansätze in der Instandhaltung

Wie meistern Unternehmen die komplexen Anforderungen moderner Instandhaltungssysteme? Die Antwort liegt in der Balance zwischen technologischen Möglichkeiten und praktischer Umsetzung. Daten bilden dabei das Fundament – doch ihre Qualität entscheidet über Erfolg oder Stillstand.

Datenqualität und Systemintegration

In der Praxis zeigen sich drei Kernprobleme: unvollständige Maschinenprotokolle, veraltete Schnittstellen und isolierte Systeme. Ein Automobilzulieferer verzeichnete 23 % längere Ausfallzeiten, weil Temperaturdaten in unterschiedlichen Formaten vorlagen. Die Lösung? Vier Schlüsselfaktoren:

- Vereinheitlichte Erfassungsstandards für alle Geräte

- Automatisierte Plausibilitätsprüfungen in Echtzeit

- API-basierte Integration bestehender Anlagen

- Regelmäßige Audits der Daten-Qualität

Ein Chemieunternehmen reduziert Probleme bei der Systemintegration um 67 %, indem es Cloud-Lösungen mit legacy-Steuerungen verknüpft. Entscheidend ist die Zusammenarbeit zwischen IT-Experten und Technikern – nur so entstehen nahtlose Workflows.

Rechtliche Rahmenbedingungen und Sicherheit

Die DSGVO verlangt klare Konzepte für Maschinendaten. 43 % der Unternehmen unterschätzen laut BITKOM-Studie die Sicherheitsanforderungen an IoT-Geräte. Moderne Ansätze kombinieren:

- Verschlüsselung aller Echtzeitdatenströme

- Rollenbasierte Zugriffskontrollen

- Regelmäßige Penetrationstests

Ein Maschinenbauer implementierte mehrstufige Sicherheitsebenen – von der Sensorik bis zur Cloud. Das Ergebnis: 91 % weniger Risiken durch Cyberangriffe. Gleichzeitig erfüllt das System alle gesetzlichen Vorgaben.

Die Zukunft gehört Unternehmen, die Herausforderungen als Chancen begreifen. Starten Sie jetzt mit klaren Standards und interdisziplinären Teams. Ihr Wettbewerbsvorteil wächst mit jedem optimierten Prozessschritt.

Strategien zur Effizienzsteigerung und Kostensenkung

Operative Exzellenz entsteht durch kluge Effizienz-Hebel. Intelligente Planungssysteme transformieren starre Wartungspläne in dynamische Erfolgsfaktoren. So reduzieren Sie Kosten und steigern gleichzeitig die Anlagenverfügbarkeit.

Optimierung von Wartungsintervallen

Traditionelle Zeitpläne verursachen 37 % unnötige Wartungsarbeiten. Moderne Ansätze nutzen Maschinendaten für bedarfsgerechte Intervalle. Ein Automobilzulieferer senkte Ausfallzeiten um 51 %, indem er:

- Sensorwerte mit historischen Serviceprotokollen verknüpfte

- Wartungstermine an Produktionsauslastung koppelte

- Kritische Bauteile automatisch priorisierte

Diese Methode spart bis zu 29 % Geld bei gleichzeitig höherer Anlagensicherheit.

Ressourceneinsatz und ergebnisorientierte Serviceverträge

Erfolgsbasierte Modelle revolutionieren die Instandhaltung. Statt Stunden abzurechnen, zahlen Sie für vereinbarte KPIs wie:

- Maximale Maschinenverfügbarkeit

- Reduzierte Energiekosten

- Garantierte Reaktionszeiten

Ein Chemiepark sparte 1,2 Mio. € jährlich durch solche Verträge. Die Effizienz steigt, weil Dienstleister echte Ergebnisse liefern müssen – nicht nur Arbeitsstunden.

Setzen Sie diese Strategien jetzt um. Sie schaffen messbare Wettbewerbsvorteile und machen Instandhaltung zum Profit-Center. Die Tools existieren – nutzen Sie sie!

Fazit

Die Zukunft der Instandhaltung ist kein Zufall – sie wird durch kluge Datenstrategien gestaltet. Dieser Artikel zeigt: Historische Serviceprotokolle und Echtzeitanalysen bilden das Fundament für robuste Produktionsabläufe. Unternehmen, die Muster in Maschinendaten erkennen, senken Ausfallzeiten nachweislich um bis zu 53 %.

Erfolgsbeispiele beweisen: Automatisierte Prozesse reduzieren Wartungskosten signifikant. Ein wirtschaftlicher Einsatz moderner Technologien zahlt sich bereits nach 12-18 Monaten aus. Entscheidend sind drei Faktoren:

- Konsistente Datenerfassung aller Maschinenparameter

- Frühzeitige Identifikation von Verschleißmustern

- Dynamische Anpassung von Serviceintervallen

Sensoren und Algorithmen liefern heute präzisere Prognosen als menschliche Erfahrungswerte. Betriebe, die diese Informationen nutzen, steigern ihre Anlagenverfügbarkeit auf über 95 %. Gleichzeitig sinken Sicherheitsrisiken durch vorhersehbare Störungen.

Setzen Sie auf automatisierte Prozesse, die Instandhaltungskosten langfristig reduzieren. Jede Investition in digitale Lösungen stärkt Ihre Wettbewerbsfähigkeit – heute und in den nächsten Jahren. Starten Sie jetzt den Transformationsprozess. Ihre Maschinen werden es Ihnen danken.