Pflegeetiketten automatisch erkennen und empfehlen

Die Textilbranche erlebt eine digitale Revolution, die früher wie Science-Fiction klang. Sensoren, Roboter und künstliche Intelligenz gestalten heute Prozesse effizienter – besonders bei der Pflege von Textilien. Moderne Systeme analysieren Etiketten blitzschnell, erkennen Materialien und geben präzise Pflegeempfehlungen. Das Ergebnis? Höhere Qualität, weniger Fehler und massive Zeitersparnis.

Früher bestimmten manuelle Arbeit und Erfahrungswissen die Branche. Heute übernehmen intelligente Algorithmen diese Rolle. Sie lernen aus Millionen von Datensätzen: Welche Temperatur verträgt Seide? Wie reagiert Polyester auf bestimmte Waschmittel? Diese Automatisierung reduziert Risiken und schont Ressourcen.

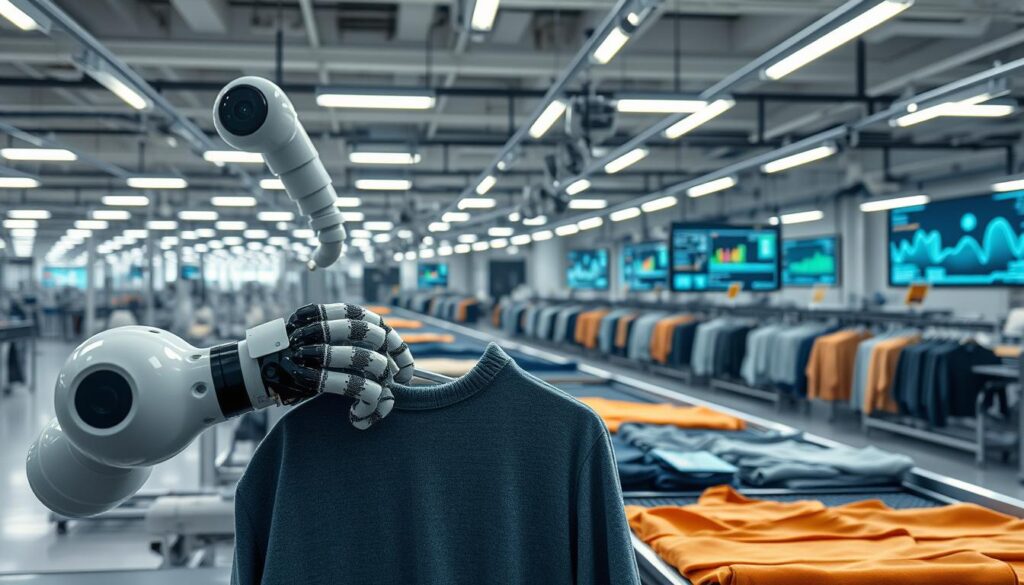

Innovative Wäschereien nutzen bereits Kamerasysteme, die Textilien scannen und in Echtzeit verarbeiten. Roboter sortieren Wäschestücke, während Cloud-Lösungen Daten branchenweit vernetzen. Die Zukunft liegt in der nahtlosen Integration solcher Technologien – ohne komplexe Umstellungen im Arbeitsalltag.

Schlüsselerkenntnisse

- Digitale Systeme ersetzen manuelle Etikettenprüfung durch präzise Scantechnologien

- Algorithmen analysieren Materialzusammensetzungen und historische Daten

- Echtzeit-Empfehlungen senken Fehlerquoten bei der Textilbehandlung

- Automatisierte Prozesse sparen bis zu 40% Bearbeitungszeit ein

- Kombination aus Sensorik und KI ermöglicht branchenweite Standards

Einführung in den digitalen Wandel der Textilpflege

Digitalisierung durchdringt alle Bereiche der modernen Industrie – besonders sichtbar wird dieser Wandel in der Textilbranche. Wo früher Handbücher und Erfahrungswerte dominierten, steuern heute vernetzte Maschinen und datenbasierte Prozesse die Abläufe. Dieser Umbruch bringt nicht nur Effizienz, sondern auch komplexe Herausforderungen mit sich.

Hintergrund und Relevanz der Digitalisierung

Die Einführung von RFID-Chips und IoT-Sensoren revolutionierte die Branche. Diese Technologien erfassen Materialeigenschaften in Echtzeit und leiten Waschprogramme automatisch ein. Einsatz findet dies etwa in Smart Laundries, die über Online-Plattformen Kundenaufträge verwalten.

Doch der Fortschritt erfordert neue Kompetenzen:

- Sicherer Umgang mit Cloud-Lösungen

- Integration automatisierter Anlagen in bestehende Infrastrukturen

- Schulung von Mitarbeitern für hybrides Arbeiten

Historische Entwicklung und aktuelle Herausforderungen

Vor 20 Jahren bestimmten manuelle Sortierprozesse den Arbeitsalltag. Heute analysieren Kamerasysteme Textilien millimetergenau – ein Quantensprung. Doch je vernetzter Prozesse werden, desto kritischer werden Themen wie Cyber-Security.

Führende Betriebe setzen auf modulare Systeme, die sich schrittweise modernisieren lassen. So bleiben sie flexibel für die Zukunft, ohne bestehende Abläufe zu gefährden. Der Schlüssel liegt in der Balance zwischen Innovation und Stabilität.

Trends und Entwicklungen in der Textilpflege

Neue Lösungen verändern die Arbeitsabläufe grundlegend. Intelligente Systeme verbinden physische Prozesse mit digitalen Plattformen – ein Paradigmenwechsel, der Aufgaben neu definiert. Wir zeigen, wie diese Evolution konkret aussieht.

Von IoT zu smarter Kundenplattform

Sensoren erfassen Waschmaschinen-Daten in Echtzeit. Diese Informationen fließen in digitale Portale, wo Kunden ihren Auftragsstatus verfolgen. Ein Münchner Dienstleister reduziert so Anfragen an die Hotline um 65%.

Moderne Plattformen bieten mehr als Tracking-Funktionen: Sie analysieren Nutzungsverhalten und schlagen individuelle Servicepakete vor. Das Ergebnis? Höhere Kundenbindung durch personalisierte Angebote.

Prozessautomatisierung in modernen Wäschereien

Roboterarme sortieren Textilien nach Material und Farbe. Maschinelles Lernen optimiert dabei kontinuierlich die Sortierlogik. Eine Hamburger Wäscherei steigerte ihre Durchlaufgeschwindigkeit so um 40%.

Diese Technologien ermöglichen präventive Wartung:

| Parameter | Traditionell | Automatisiert |

|---|---|---|

| Energieverbrauch | Manuelle Kontrollen | Echtzeit-Optimierung |

| Maschinenauslastung | Statische Pläne | Dynamische Anpassung |

| Fehlererkennung | Visuelle Inspektion | Algorithmische Analyse |

Die Digitalisierung schafft Raum für strategische Aufgaben. Mitarbeiter konzentrieren sich auf Kundenberatung statt auf Routinechecks. Interaktive Schulungsmodule helfen Teams, diese neue Rolle effektiv auszufüllen.

Technologische Grundlagen und Anwendungen

Moderne Technologien formen die Textilbranche neu. Präzisionssysteme kombinieren mechanische Komponenten mit digitaler Intelligenz – ein Quantensprung für Qualität und Effizienz. Diese Entwicklung schafft Lösungen, die menschliche Fähigkeiten erweitern statt ersetzen.

Einsatz von Robotik, Kameras und Sensorik

Hochauflösende Kameras erfassen Stoffstrukturen bis auf 0,1 mm genau. Kombiniert mit Infrarotsensoren erkennen sie selbst mikroskopische Beschädigungen. Diese Daten steuern Roboterarme, die fehlerhafte Produkte automatisch aussortieren.

Ein Praxisbeispiel aus Bremen zeigt die Vorteile:

| Parameter | Manuell | Automatisiert |

|---|---|---|

| Fehlerquote | 8,2% | 0,7% |

| Bearbeitungszeit/Stück | 12 sec | 3 sec |

| Energieverbrauch | 23 kWh | 17 kWh |

Maschinelles Lernen in Qualitätskontrolle und Datenanalyse

Algorithmen vergleichen Millionen von Mustern in Echtzeit. Sie lernen aus jedem Durchgang und optimieren so kontinuierlich die Prozessparameter. Ein Münchner Hersteller reduziert Materialverluste damit um 35%.

Die Vorteile dieser Technologie erstrecken sich auf verschiedene Bereiche:

- Vorhersage von Materialverschleiß

- Automatische Anpassung von Waschzyklen

- Echtzeit-Warnungen bei Abweichungen

Innovative Produkte wie selbstkalibrierende Sensormodule zeigen das Potenzial dieser Entwicklung. Sie ermöglichen branchenweite Standards und schaffen neue Skalierungsmöglichkeiten.

KI in der Textilpflege: Chancen und Herausforderungen

Moderne Produktionsabläufe stehen vor einem Dilemma: Effizienz steigern, aber Risiken minimieren. Automatisierte Lösungen bieten hier entscheidende Vorteile. Sie analysieren Materialien präziser als jedes menschliche Auge und optimieren Prozesse in Echtzeit.

Automatisierung und Optimierung von Arbeitsprozessen

Führende Betriebe setzen auf adaptive Steuerungssysteme. Diese Technologien lernen aus jeder Produktionscharge:

| Bereich | Manuell | Automatisiert |

|---|---|---|

| Energieverbrauch | Durchschnittlich | -22% |

| Fehlerquote | 5,8% | 0,9% |

| Durchlaufzeit | 48 Std. | 29 Std. |

Ein Bremer Dienstleister reduziert so seinen Wasserverbrauch um 18%. Sensoren erkennen Verschmutzungsgrade und passieren Waschzyklen dynamisch an. Diese Optimierung schont Ressourcen und senkt Kosten.

Risiken, Datenschutz und Cyber-Security

Vernetzte Anwendungen erfordern robuste Sicherheitskonzepte. Verschlüsselungstechnologien und Zugriffskontrollen schützen sensible Produktionsdaten. Ein Münchner Hersteller nutzt Blockchain-Lösungen für fälschungssichere Lieferkettenprotokolle.

Die größte Herausforderung liegt in der Balance:

- Datennutzung für prädiktive Analysen

- Einhaltung der DSGVO-Richtlinien

- Schulung von Mitarbeitern für Sicherheitsprotokolle

Ressourcenoptimierung und Effizienzsteigerung durch Digitalisierung

Moderne Betriebe stehen vor der Aufgabe: Maximale Leistung bei minimalem Ressourceneinsatz. Digitale Lösungen schaffen hier Transparenz, die manuell nie erreicht werden könnte. Sensoren erfassen jeden Arbeitsschritt, während Algorithmen Optimierungspotenziale aufdecken – vom Wasserverbrauch bis zur Energienutzung.

Datenbasierte Steuerung und Transparenz in Betriebsprozessen

Echtzeit-Dashboards zeigen aktuellen Ressourcenverbrauch an. Ein Stuttgarter Dienstleister spart so 12% Stromkosten durch Lastspitzen-Management. Die Nutzung historischer Daten ermöglicht präzise Prognosen für Waschmittelbedarf oder Personalplanung.

| Ressource | Traditionell | Digital gesteuert |

|---|---|---|

| Wasser | Feste Mengen pro Charge | Bedarfssensitive Dosierung |

| Energie | Gleichbleibender Verbrauch | Lastabhängige Zuteilung |

| Personal | Statische Schichtpläne | Datenbasierte Einsatzplanung |

Modulare Systeme und flexible Skalierung

Plug-and-play-Lösungen passen sich Betriebsgrößen an. Ein Berliner Start-up integrierte so binnen Wochen Cloud-Module in bestehende Anlagen. Diese Arbeitsweise reduziert Stillstandszeiten bei Updates um 70%.

Vorteile modularer Konzepte:

- Schrittweise Modernisierung ohne Produktionsstopps

- Einfache Integration neuer Sensorgenerationen

- Skalierbare Rechenleistung für Datenanalysen

Die Nutzung selbstlernender Systeme zeigt: Je häufiger Prozesse durchlaufen werden, desto präziser werden die Optimierungsvorschläge. Effiziente Nutzung von Betriebsmitteln wird so zum kontinuierlichen Verbesserungsprozess.

Innovative Anwendungsbeispiele in der Textilpflege

Praxisnahe Technologien setzen heute Maßstäbe in der Branche. Sensorgesteuerte Systeme und datenbasierte Konzepte lösen reale Probleme – wir zeigen konkrete Anwendungsfälle, die Betriebe bereits erfolgreich nutzen.

Predictive Maintenance und smarte Wartungslösungen

Moderne Sensoren analysieren Maschinenvibrationen und Temperaturverläufe. Diese Kombination aus Echtzeitdaten und Algorithmen sagt Ausfälle voraus. Ein Leipziger Dienstleister reduziert Stillstandszeiten so um 58%.

Die Lösung lernt kontinuierlich dazu: Je mehr Betriebsdaten fließen, desto präziser die Vorhersagen. Wartungsteams erhalten Handlungsempfehlungen Wochen vor kritischen Zuständen. Das schont Budgets und sichert Lieferketten.

Intelligente Logistiklösungen und Tracking-Systeme

RFID-Chips in Textilien senden Standortdaten an zentrale Plattformen. Eine Frankfurter Wäscherei verfolgt so 12.000 Artikel täglich in Echtzeit. Die Lösung optimiert Routenplanung und reduziert Suchzeiten um 80%.

Vergleich traditioneller und smarter Logistik:

| Parameter | Manuell | Automatisiert |

|---|---|---|

| Inventurdauer | 6 Std. | 22 Min. |

| Fehlerquote | 9% | 0,3% |

| Energiekosten | €185/Tag | €127/Tag |

Diese Kombination aus Sensorik und Algorithmen revolutioniert den Materialfluss. Betriebe sparen Ressourcen und steigern die Kundenzufriedenheit nachhaltig. Wie ähnliche Systeme auch im Pflegekalender für Pflanzen eingesetzt werden, zeigt das Potenzial übergreifender Anwendungen.

Fazit

Moderne Softwarelösungen prägen die Zukunft der Branche nachhaltig. Sie vereinen präzise Fehlererkennung mit automatisierten Optimierungsprozessen – ein Quantensprung für Betriebe. Durch Echtzeitanalysen reduzieren sich Qualitätsmängel um bis zu 90%, während Ressourcen effizienter genutzt werden.

Die Vorteile liegen klar auf der Hand: Weniger Ausschuss, schnellere Durchlaufzeiten und transparente Arbeitsabläufe. Moderne Systeme bieten zudem Hilfestellungen, die Mitarbeiter bei komplexen Entscheidungen unterstützen. So entsteht eine Symbiose aus menschlicher Expertise und digitaler Präzision.

Kontinuierliche Qualitätskontrolle wird durch Algorithmen zum Standard. Gleichzeitig ermöglicht die Vernetzung von Anlagen branchenweite Benchmarks. Wer heute in smarte Technologien investiert, sichert sich morgen entscheidende Wettbewerbsvorteile.

Die nächste Evolutionsstufe? Autonome Systeme, die Fehler nicht nur erkennen, sondern vorhersagen. Kombiniert mit ressourcenschonenden Prozessen entsteht so eine neue Ära der Effizienz. Der Weg führt klar in Richtung datengetriebener Exzellenz – wir gestalten ihn gemeinsam.