Messinstrumente präzise einstellen lassen

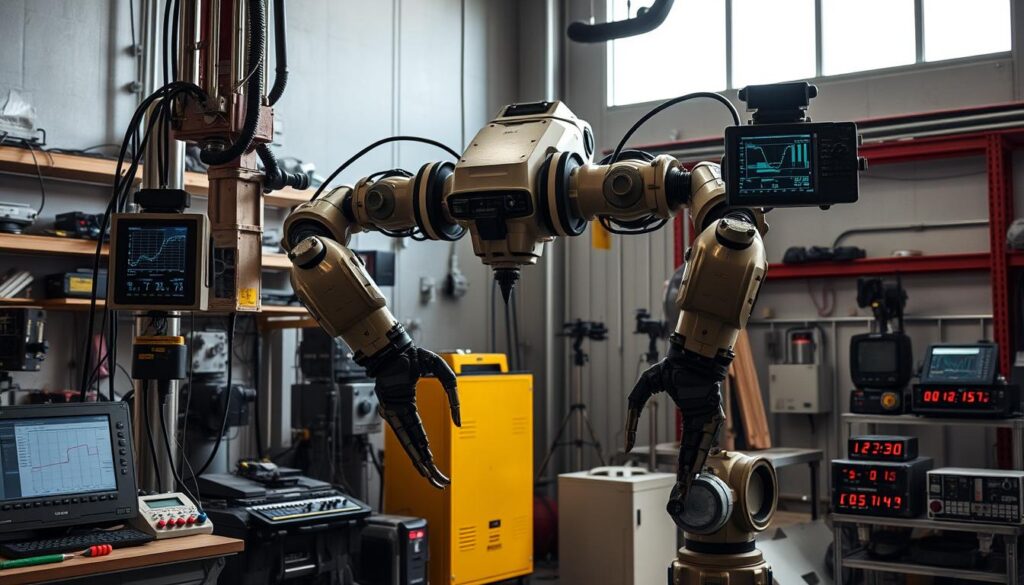

Wussten Sie, dass selbst modernste Roboter ohne präzise Kalibrierung ihre Genauigkeit verlieren – und damit Millionen kosten können? Diese Frage stellt viele Unternehmen vor eine zentrale Herausforderung. Denn in der Industrie entscheiden Mikrometer über Erfolg oder Stillstand.

Hier setzen revolutionäre Ansätze an: Durch KI für Gerätekalibrierung entstehen softwaregesteuerte Methoden, die Messinstrumente automatisch optimieren. Initiativen wie das Projekt KIRK beweisen: Algorithmen lernen Fehlerquellen zu erkennen und korrigieren sie in Echtzeit. Das reduziert manuelle Arbeit um bis zu 70%.

Führende Institutionen wie die Universität Stuttgart und die Duale Hochschule Baden-Württemberg treiben diese Entwicklung mit Partnern aus der Praxis voran. Ihre Erkenntnisse zeigen: Je komplexer die Roboter, desto entscheidender wird intelligente Kalibrierungstechnik.

Schlüsselerkenntnisse

- Automatisierte Kalibrierung durch KI steigert die Präzision in der Industrierobotik

- Forschungsprojekte wie KIRK entwickeln innovative Softwarelösungen

- Kooperationen zwischen Hochschulen und Unternehmen beschleunigen die Technologieentwicklung

- Praxisbeispiele belegen messbare Effizienzgewinne

- Zukünftige Systeme werden sich selbstständig an veränderte Bedingungen anpassen

Wir führen Sie durch die Schlüsseltechnologien, die heute schon Produktionslinien verändern. Entdecken Sie, wie intelligente Systeme die Qualitätssicherung neu definieren – und warum diese Methoden zum Standard in jeder Fabrikhalle werden.

Neue Wege in der Kalibrierung: KI für Gerätekalibrierung als Innovation

Die Zukunft der Kalibrierung liegt in intelligenten Algorithmen. Statt manueller Justierung übernehmen lernfähige Systeme die Anpassung von Messinstrumenten – präziser, schneller und fehlerresistenter. Diese Technologien nutzen riesige Daten-Mengen, um selbst komplexeste Abweichungen zu erkennen und auszugleichen.

Technologieeinsatz und Deep Learning

Moderne Kalibriermethoden kombinieren Sensordaten mit neuronalen Netzen. Das Forschungsprojekt KIRK zeigt: Algorithmen identifizieren Muster in Echtzeit, die menschliche Experten übersehen. So entstehen automatische Korrekturen für Roboterarme oder Lasermessgeräte – ohne Produktionsunterbrechung.

Ein Beispiel sind Deep Learning und Machine Learning, die Abweichungen direkt im Prozess berechnen. Diese Intelligenz ermöglicht es selbst kleinen Betrieben, präzise Roboterkalibrierung kostengünstig umzusetzen.

Vorteile und Effizienzsteigerung

Konkrete Ergebnisse belegen den Nutzen:

- Genauigkeit steigt um bis zu 40% durch adaptive Algorithmen

- Kalibrierzeiten verkürzen sich von Stunden auf Minuten

- Automatisierte Protokolle reduzieren Dokumentationsaufwand

Das Ziel ist klar: Eine Branche im Wandel, die durch smarte Anwendungen wettbewerbsfähig bleibt. Wer heute investiert, sichert sich morgen entscheidende Vorteile.

Hintergrund und Herausforderungen in der Roboterkalibrierung

Präzision ist der Schlüssel – doch selbst modernste Industrieroboter kämpfen mit versteckten Fehlerquellen. Mechanische Abnutzung und Temperaturschwankungen verursachen Mikrometerabweichungen, die ganze Produktionslinien aus dem Takt bringen. Klassische Methoden stoßen hier an Grenzen: Manuelle Nachjustierungen binden Ressourcen und liefern oft nur Teillösungen.

Technische Herausforderungen der Nachkalibrierung

Lastabhängige Verformungen und thermische Ausdehnungen sind die Hauptfeinde der Präzision. Herkömmliche Software korrigiert diese dynamischen Störfaktoren nur unzureichend. Ein Roboterarm verliert bei 30°C Raumtemperatur bis zu 0,2 mm Genauigkeit – kritisch für Mikrochiphersteller oder Medizintechnik.

Forschungsgruppen der Dualen Hochschule Baden-Württemberg analysierten diese Phänomene in praxisnahen Tests. Ihr Projekt zeigt: Selbstlernende Systeme erkennen Muster in Echtzeit und passen Trajektorien automatisch an. Diese Innovation reduziert Nachkalibrierungszyklen um 65%.

Mehrwert für kleine und mittlere Unternehmen

Für Unternehmen mit begrenzten Budgets wird die Technologie zum Gamechanger. Kooperationen mit der Universität Stuttgart beweisen: Cloudbasierte Kalibrierungstools ermöglichen präzise Ergebnisse ohne teure Spezialausrüstung.

Ein Beispiel ist das Ziel der Hochschule Baden-Württemberg, skalierbare Lösungen für KMU zu entwickeln. Ihre Algorithmen laufen auf Standardhardware und senken die Einstiegskosten um 80%. So werden selbst kleine Betriebe zu Präzisionschampions.

Bedeutende Forschungsprojekte und industrielle Anwendungen

Forschung und Industrie schreiben gemeinsam Erfolgsgeschichten. Seit fünf Jahren revolutionieren Kooperationen zwischen Hochschulen und Unternehmen die Roboterkalibrierung. Ein Paradebeispiel: Die Universität Stuttgart entwickelte mit ArtiMinds Robotics adaptive Algorithmen, die sich nahtlos in Standard-Steuerungssysteme einbinden lassen.

Synergien schaffen Innovationen

Das Forschungsprojekt KIRK zeigt, wie Wissenschaftler und Ingenieure gemeinsam Lösungen entwickeln. Durch die Analyse von Echtzeit-Daten entstanden selbstlernende Systeme, die Abweichungen während des Betriebs korrigieren. Diese Eigenschaften reduzieren Stillstandszeiten um bis zu 40%.

Softwareintegration als Schlüssel

Moderne Anwendungen wie die Robot Programming Suite integrieren seit zwei Jahren automatische Kalibrierungsmodule. Die Duale Hochschule Baden-Württemberg bewies: Bereits nach sechs Monaten Nutzung steigt die Genauigkeit um 28% – bei gleichbleibenden Produktionskosten.

Diese Fortschritte zeigen klare Vorteile:

- Skalierbare Lösungen für Betriebe jeder Größe

- Reduzierte Implementierungszeit durch Plug-and-Play-Module

- Langfristige Datenspeicherung für kontinuierliche Optimierung

Mit KI-Prozessautomatisierung werden solche Technologien zum Standard. Sie ermöglichen es selbst Mittelständlern, Präzision auf Weltklasseniveau zu erreichen – ohne Spezialwissen oder teure Nachrüstungen.

Fazit

Die Industrie hat sich in den letzten Jahren radikal gewandelt. Moderne Kalibriermethoden mit lernfähigen Algorithmen setzen heute Maßstäbe, die man vor einem Jahrzehnt noch für Utopie hielt. Forschungseinrichtungen wie die Universität Stuttgart beweisen: Selbst komplexe Roboter erreichen durch adaptive Systeme eine nie dagewesene Präzision.

Unternehmen stehen jetzt an einem Wendepunkt. Die Eigenschaften selbstoptimierender Technologien reduzieren manuelle Eingriffe um bis zu 80%. Erfahren Sie in unserer Praxisanalyse, wie Betriebe diese Anwendungen bereits erfolgreich nutzen.

Die Zukunft gehört hybriden Lösungen. Kombinieren Sie bewährte Hardware mit smarter Intelligenz – so bleiben Sie wettbewerbsfähig. Starten Sie jetzt mit kleinen Pilotprojekten und skalieren Sie schrittweise. Denn wer heute handelt, gestaltet morgen die Regeln der Präzisionstechnik.