Flächen und Wege optimal organisieren

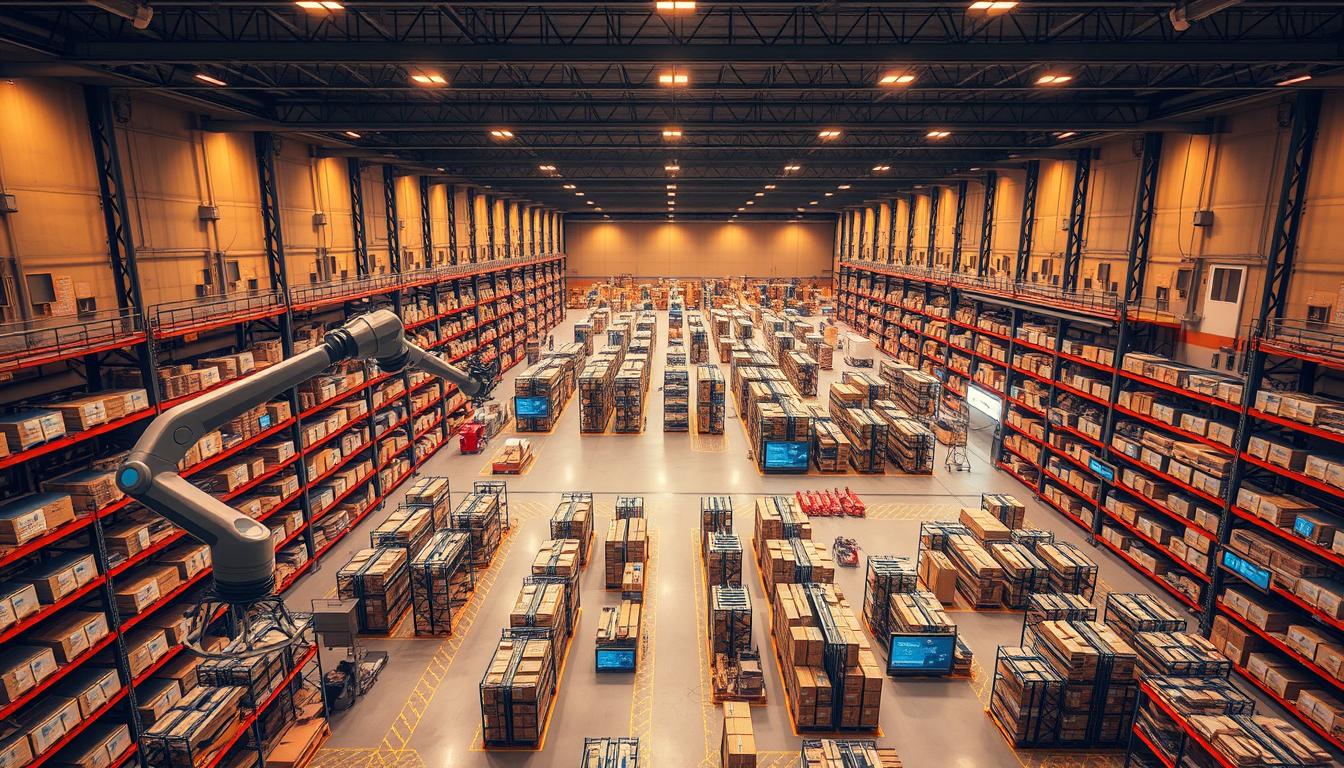

Effiziente Lagerplanung entscheidet heute über Wettbewerbsfähigkeit. Traditionelle Methoden stoßen jedoch oft an Grenzen – etwa bei schwankenden Lieferketten oder komplexen Logistikprozessen. Moderne Technologien ermöglichen es nun, Räume und Arbeitswege präziser zu gestalten als je zuvor.

Dank digitaler Tools lassen sich historische Daten und Echtzeitanalysen kombinieren. So entstehen Layouts, die nicht nur Platz sparen, sondern auch Durchlaufzeiten reduzieren. Unternehmen gewinnen dadurch Flexibilität, um auf Marktveränderungen zu reagieren.

Im Zentrum steht dabei die intelligente Auswertung von Informationen. Algorithmen erkennen Muster, die menschliche Planer übersehen. Sie berechnen optimale Stellflächen, Verkehrswege und Ressourcenverteilung – dynamisch und skalierbar.

Was erwartet Sie in diesem Artikel? Wir zeigen, wie Sie:

- Grundprinzipien der Raumoptimierung verstehen

- Datenbasierte Entscheidungen treffen

- Automatisierte Lösungen sinnvoll integrieren

Schlüsselerkenntnisse

- Traditionelle Planungsmethoden durch digitale Tools erweitern

- Datengetriebene Algorithmen steigern die Lager-Effizienz

- Flexible Layouts passen sich dynamischen Anforderungen an

- Kosten senken durch optimierte Arbeitswege

- Zukunftssichere Logistikprozesse entwickeln

Einführung in die Lagerlayoutplanung und moderne KI

Moderne Lagerorganisation verbindet physische Strukturen mit digitalen Lösungen. Historisch basierte die Flächenaufteilung auf Erfahrungswerten und starren Regalen. Heute fließen Echtzeitdaten, Lieferkettenmuster und kundenorientierte Anforderungen direkt in die Planung ein.

Grundlagen der Lager- und Flächenplanung

Effektive Raumgestaltung folgt drei Prinzipien: Zugänglichkeit, Skalierbarkeit und Sicherheit. Moderne Tools analysieren Warenumschlaghäufigkeit und Verkehrsströme. So entstehen dynamische Zonen statt fester Regalreihen – angepasst an saisonale Schwankungen.

Relevanz von Künstlicher Intelligenz in der Logistik

Algorithmen verarbeiten historische Bestandsdaten und Prognosen gleichzeitig. Sie erkennen versteckte Muster in Lieferzeiten oder Kundenbestellverhalten. Durch maschinelle Lernverfahren optimieren sie ständig Lagerwege und Stellplatznutzung.

Führungskräfte erhalten so Entscheidungsgrundlagen, die manuell nicht erfassbar wären. Die Technologie liefert nicht nur Informationen, sondern schafft Handlungsspielräume. Unternehmen reagieren schneller auf Marktänderungen – ohne teure Umbauten.

Traditionelle Methoden versus moderne KI-gestützte Ansätze

Die Art der Lageroptimierung bestimmt über Erfolg oder Stillstand. Wir zeigen Ihnen, wie sich bewährte Verfahren und datenbasierte Systeme unterscheiden – und warum der strategische Technologieeinsatz zum Game-Changer wird.

Herausforderungen in der klassischen Planung

Statische Layouts basieren oft auf veralteten Kennzahlen. Manuelle Datenauswertung dauert Wochen. Saisonale Spitzen oder Lieferantenwechsel überfordern starre Konzepte.

Häufige Probleme:

- Fixierte Regalzonen blockieren Flexibilität

- Erfahrungswissen lässt sich kaum skalieren

- Reaktionszeiten bei Störungen: 3-5 Tage

Vorteile des Einsatzes moderner Analytics-Tools

Dynamische Systeme kombinieren Echtzeitdaten mit Prognosemodellen. Sie erkennen Engpässe, bevor sie entstehen. So entstehen selbstlernende Layouts, die sich stündlich anpassen.

| Kriterium | Traditionell | Modern |

|---|---|---|

| Planungszyklus | Jährlich | Echtzeit |

| Datenbasis | Excel-Tabellen | IoT-Sensoren + ML |

| Anpassungskosten | 15.000€+ | Software-Update |

Praktische Möglichkeiten zeigen sich in der Produktion: Algorithmen berechnen idealen Maschinenabstand. Sie reduzieren Leerläufe um 23%. Interaktive Schulungstools machen das Wissen teamtauglich.

Die Auswahl passender Lösungen beginnt mit klaren Zielen. Wollen Sie Durchlaufzeiten senken? Oder Flächen effizienter nutzen? Moderne Tools bieten beides – ohne Kompromisse.

KI für Lagerlayoutplanung: Effizienzsteigerung in Logistik und Produktion

Moderne Lagerlogistik erfordert dynamische Lösungen, die sich an Marktveränderungen anpassen. Unternehmen setzen zunehmend auf Systeme, die Bestände, Nachfrage und Ressourcen in Echtzeit analysieren. Diese Ansätze reduzieren Kapitalbindungskosten um bis zu 35% – wie Praxisbeispiele zeigen.

Präzise Vorhersagen durch Echtzeitanalysen

Ein Automobilzulieferer nutzt Algorithmen zur Bedarfsprognose. Die Software verknüpft Verkaufsdaten mit Lieferkettenmustern. Resultat: 28% weniger Überbestände bei gleichbleibender Lieferfähigkeit.

Flexible Flächennutzung in der Praxis

Ein Elektronikhändler implementierte selbstlernende Regalzonen. Sensoren messen Umschlagsfrequenzen und optimieren Lagerwege stündlich. Die Anpassungsfähigkeit spart jährlich 420 Arbeitsstunden ein.

| Parameter | Manuell | Automatisiert |

|---|---|---|

| Prognosegenauigkeit | 68% | 92% |

| Reaktionszeit auf Nachfrageänderungen | 5 Tage | 2 Stunden |

| Flächenauslastung | 73% | 89% |

Mitarbeiter arbeiten mit Maschinen zusammen, die Engpässe vorhersagen. Eine Pharma-Firma kombiniert Mensch-Maschine-Teams für die Kommissionierung. Die datenbasierte Analysen steigerten hier die Effizienz um 40%.

Integration von Robotik und datenbasierter Analyse in Logistikprozessen

Roboter revolutionieren die Logistikbranche durch präzise Automatisierung. Sie verkürzen Bearbeitungszeiten und minimieren Fehlerquoten – selbst bei komplexen Abläufen. Moderne Systeme kombinieren mechanische Präzision mit Echtzeit-Datenströmen für maximale Effizienz.

Automatische Palettierung und Depalettierung

Intelligente Greifsysteme wie RUNPICK automatisieren das Stapeln von Waren. Sensoren erfassen Gewicht, Form und Fragilität der Güter. Algorithmen berechnen optimalen Stapeldruck und Lastverteilung.

Ein Praxisbeispiel: Würth Industrie Service reduziert mit dieser Technologie manuelle Handgriffe um 78%. Die Durchlaufzeit pro Palette sank von 12 auf 3 Minuten. Gleichzeitig verringerten sich Beschädigungen um 92%.

| Parameter | Manuell | Automatisiert |

|---|---|---|

| Paletten/Stunde | 15 | 45 |

| Energieverbrauch | 2,1 kWh | 1,4 kWh |

| Personalkosten/Monat | 8.200€ | 1.900€ |

Einsatz autonomer mobiler Roboter im Lager

Open Shuttle-Roboter navigieren selbstständig durch Lagerzonen. Sie kommunizieren über Cloud-Systeme miteinander und vermeiden Staus. Die Geräte passen Routen dynamisch an – etwa bei spontanen Auftragsspitzen.

Parfums Christian Dior setzt diese Technik ein. Die Ergebnisse:

- 63% schnellere Kommissionierung

- Reduzierte Leerfahrten durch intelligente Wegoptimierung

- 24/7-Betrieb ohne Ermüdungserscheinungen

Unternehmen profitieren doppelt: Automatisierte Prozesse steigern die Kapazität. Gleichzeitig entlasten sie Mitarbeiter von monotonen Aufgaben. Diese Synergie schafft Raum für strategische Tätigkeiten.

Die Zukunft gehört hybriden Teams. Menschliche Expertise lenkt Roboter, während Maschinen Routinearbeit übernehmen. So entstehen skalierbare Systeme, die sich an Marktanforderungen anpassen – ohne Kompromisse bei Qualität oder Tempo.

Fazit

Die Zukunft der Logistik gestaltet sich dynamisch – wer heute investiert, sichert sich morgen entscheidende Wettbewerbsvorteile. Die Kombination aus präziser Planung und modernen Technologien schafft Lösungen, die Effizienz steigern und Ressourcen schonen.

Datenbasierte Systeme liefern nicht nur Informationen, sondern ermöglichen flexible Anpassungen in Echtzeit. Unternehmen optimieren so Lagerprozesse, reduzieren Leerläufe und reagieren schneller auf Kundenbedürfnisse. Die Zusammenarbeit von Mensch und Maschine eröffnet neue Möglichkeiten – etwa durch autonome Roboter oder selbstlernende Algorithmen.

Nutzen Sie diese Chancen: Analysieren Sie bestehende Abläufe, identifizieren Sie Optimierungspotenziale und setzen Sie auf skalierbare Tools. Der strategische Einsatz intelligenter Systeme stärkt Ihre Wettbewerbsfähigkeit nachhaltig.

Die Logistik von morgen erfordert mutige Schritte. Starten Sie jetzt – wir unterstützen Sie mit Expertise und zukunftsweisenden Lösungen. Gestalten Sie Ihre Prozesse agiler, kundenorientierter und wirtschaftlicher. Die Zeit zu handeln ist heute.