Fabrikmodelle zur Effizienzsteigerung

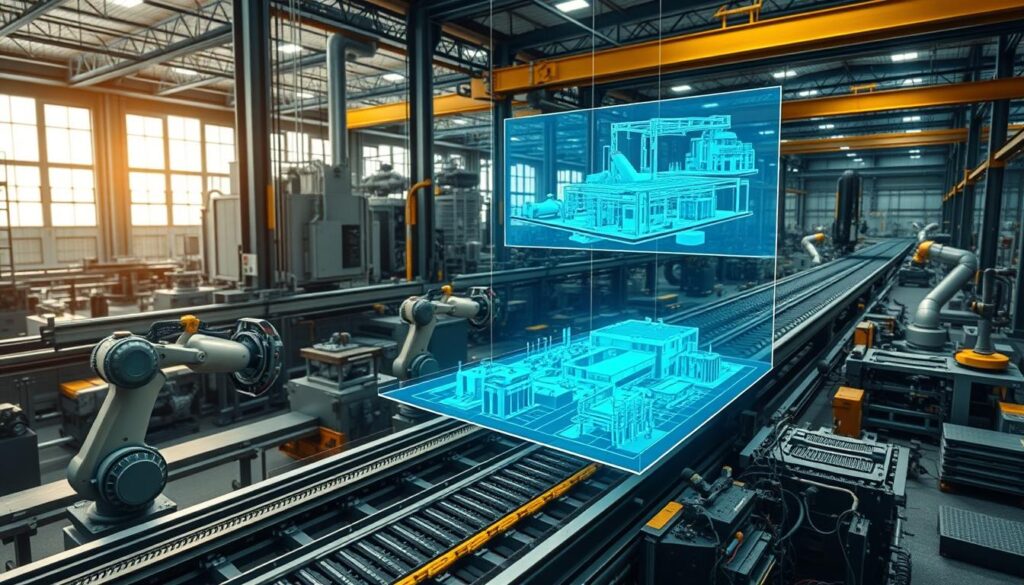

Was wäre, wenn Ihre Anlagen Probleme lösen könnten, bevor sie entstehen? Die Antwort liegt in virtuellen Abbildern realer Prozesse – ein Konzept, das bereits heute Branchen revolutioniert. Moderne Fertigungsunternehmen nutzen dynamische Simulationen, um jede Phase ihrer Wertschöpfungskette präzise zu optimieren.

Dank cloudbasierter Lösungen steht diese Technologie nicht nur Großkonzernen offen. Selbst KMU können jetzt komplexe Abläufe in Echtzeit analysieren und Schwachstellen eliminieren. PLM-Systeme verhindern dabei Datenverluste und schaffen eine nahtlose Verbindung zwischen Planung und Ausführung.

Generative Algorithmen spielen hier eine Schlüsselrolle: Sie ermöglichen es, automatisch optimierte Szenarien zu generieren – von der Maschinensteuerung bis zur Logistik. Praxisbeispiele zeigen, wie Roboter in virtuellen Umgebungen getestet werden, bevor sie physisch zum Einsatz kommen.

Die nächste Evolutionsstufe? Eine vollständig vernetzte Produktion, die sich selbst organisiert. Welche Chancen ergeben sich dadurch für Ihr Unternehmen? Wir zeigen Ihnen, wie Sie diese Transformation strategisch gestalten.

Das Wichtigste im Überblick

- Virtuelle Modelle ermöglichen präventive Fehlererkennung in Echtzeit

- Cloud-Technologien demokratisieren Zugang zu Hochleistungssimulationen

- PLM-Systeme sichern Datenintegrität über den gesamten Lebenszyklus

- Generative Algorithmen automatisieren Optimierungsprozesse

- Virtuelle Testumgebungen reduzieren physische Prototypen um bis zu 70%

- Skalierbare Lösungen passen sich flexibel an Unternehmensgrößen an

Grundlagen und Definitionen digitaler Zwillinge

Virtuelle Abbilder physischer Systeme verändern, wie wir Technologie planen und nutzen. Doch was genau verbirgt sich hinter diesem Konzept – und wie entstand es?

Begriffsklärung und Historie

Ein digitaler Zwilling ist mehr als eine bloße Simulation. Er kombiniert Echtzeitdaten mit physikalischen Gesetzen, um lebendige Modelle zu schaffen. Die Wurzeln reichen bis in die Raumfahrt: NASA-Ingenieure entwickelten in den 1960ern erste Prototypen, um Apollo-Missionen virtuell zu testen.

Moderne Varianten entstehen durch Sensornetzwerke und Cloud Computing. Sie lernen ständig dazu – anders als frühere statische Modelle. Dieser evolutionäre Ansatz ermöglicht präzise Vorhersagen für Maschinenzustände oder Produktionsabläufe.

Abgrenzung zu statischen 3D-Modellen

Traditionelle 3D-Visualisierungen zeigen nur Momentaufnahmen. Digitale Zwillinge dagegen reagieren auf Veränderungen. IoT-Geräte speisen laufend Informationen ein – von Temperaturwerten bis zu Vibrationsmustern.

Drei Schlüsselmerkmale machen den Unterschied:

- Dynamische Anpassung an reale Bedingungen

- Automatisierte Datenaktualisierung

- Prädiktive Analysefunktionen

Durch diese Interaktivität entstehen völlig neue Möglichkeiten. Unternehmen optimieren nicht nur bestehende Prozesse, sondern entwickeln zukunftssichere Strategien. Die richtige Einführungstechnik entscheidet hier über den langfristigen Erfolg.

Einsatzbereiche und industrielle Relevanz

Wie gestalten führende Betriebe ihre Prozesse zukunftssicher? Virtuelle Modelle durchdringen heute alle Wertschöpfungsstufen – von der Entwicklung bis zur Serienfertigung. Laut BITKOM-Studie nutzen 63% der Betriebe diese Technologie, um ihre Marktposition zu stärken.

- Automobilbau: Virtuelle Testfahrten reduzieren Prototypenkosten um bis zu 40%

- Luftfahrt: Turbinenüberwachung in Echtzeit verhindert Ausfallzeiten

- Maschinenbau: Predictive Maintenance senkt Wartungskosten um 25%

Ein Hersteller aus Baden-Württemberg optimierte mithilfe dynamischer Simulationen seine Logistikkette. Das Ergebnis: 15% höhere Auslastung bei gleichzeitiger Senkung der CO2-Emissionen um 18%.

Die Vorteile sprechen für sich:

- Echtzeit-Überwachung kritischer Anlagen

- Vorhersage von Engpässen vor deren Entstehung

- Ressourceneinsparungen durch präzise Planung

Unternehmen jeder Größe profitieren von skalierbaren Lösungen. Cloudbasierte Plattformen ermöglichen selbst mittelständischen Betrieben den Zugang zu Hochleistungssimulationen. Entscheider erkennen zunehmend den strategischen Wert dieser Technologien für langfristige Wettbewerbsfähigkeit.

KI für digitale Zwillinge in der Industrie

Stellen Sie sich Produktionssysteme vor, die eigenständig lernen und sich verbessern. Moderne Technologien machen dies durch die Symbiose virtueller Abbilder und lernfähiger Algorithmen möglich.

Praxisnahe Einsatzszenarien

In der Automatisierungstechnik analysieren Roboterarme mithilfe dynamischer Modelle ihre eigene Performance. Ein Beispiel: General Electric nutzt lernfähige Abbilder, um Turbinenwartung vorherzusagen – Ausfallzeiten sanken um 30%.

Weitere Anwendungen:

- Echtzeit-Anpassung von Fertigungslinien bei Materialschwankungen

- Automatisierte Qualitätskontrolle durch visuelle Mustererkennung

- Energieoptimierung ganzer Produktionshallen via Simulationen

Wettbewerbsvorteile realisieren

Unternehmen verkürzen Entwicklungszeiten durch generative Ansätze. 3D-Komponenten entstehen 40% schneller, wenn Algorithmen Millionen von Designvarianten testen. Gleichzeitig reduzieren prädiktive Analysen Materialverschwendung um bis zu 25%.

Hürden meistern, Potenziale heben

Die Einführung scheitert oft an fehlenden Standards. Die Asset Administration Shell entwickelt sich langsamer als erhofft, was Datenkompatibilität erschwert. Lösungsansätze:

- Modulare Plattformen für schrittweise Integration

- Cloud-basierte Trainingsumgebungen für Modelle

- Hybride Teams aus Data Scientists und Produktionsexperten

Mit der richtigen Strategie werden virtuelle Abbilder zu lebendigen Entscheidungspartnern. Entscheider sollten jetzt Pilotprojekte starten, um Erfahrungswerte zu sammeln und Skalierungspfade zu definieren.

Integration von PLM-Systemen und Asset Administration Shell

Moderne Produktionswelten benötigen eine stabile Datenbasis. PLM-Systeme (Product Lifecycle Management) bilden hier das Rückgrat für zuverlässige virtuelle Abbilder. Sie verhindern, dass wertvolle Modelle zu isolierten Datensilos verkommen – ein Phänomen, das Experten als „Digital Orphan“ bezeichnen.

Rolle von PLM-Systemen bei der Digitalisierung

Diese Systeme orchestrieren den gesamten Lebenszyklus – von der Konzeption bis zur Wartung. Durch automatisiertes Änderungsmanagement bleiben alle Beteiligten synchron. Drei Kernfunktionen stechen hervor:

- Zentralisierte Speicherung aller Produktdaten

- Versionierungskontrolle für kontinuierliche Aktualität

- Workflow-Automatisierung zwischen Abteilungen

Ein mittelständischer Maschinenbauer aus Bayern senkte seine Entwicklungszeit um 30%, nachdem er cloudbasierte PLM-Lösungen einführte. Die Technologie macht komplexe Simulationen auch für KMU bezahlbar.

Schnittstellen zu KI und intelligenten Modellen

Die Asset Administration Shell (AAS) wirkt hier als Brückenbauer. Dieser Standard gewährleistet:

- Nahtlosen Datenaustausch zwischen Herstellersystemen

- Verschlüsselungsprotokolle für maximale Sicherheit

- Echtzeit-Feedbackschleifen zu Sensordaten

In der Praxis ermöglicht diese Vernetzung präzise Vorhersagen. Ein Werkzeugbauer nutzt kombinierte PLM-KI-Lösungen, um Wartungsintervalle dynamisch anzupassen – Ausfälle reduzierten sich um 45%.

Zukunftsprojekte arbeiten an selbstlernenden Schnittstellen. Diese werden Datenströme zwischen physischen und virtuellen Systemen weiter optimieren. Entscheider sollten jetzt interoperable Plattformen evaluieren, um langfristig wettbewerbsfähig zu bleiben.

Zukunftstrends und technologische Entwicklungen

Die nächste Revolution steht vor der Tür: Intelligente Systeme gestalten Produktionswelten neu. Bis 2027 wird sich die Nutzung virtueller Modelle verzehnfachen – eine Schlüsselentwicklung für alle Branchen. Wer jetzt handelt, sichert sich langfristige Wettbewerbsvorteile.

Adaption generativer KI in Design- und Fertigungsprozessen

Kreative Algorithmen revolutionieren, wie wir Produkte entwickeln. Statt monatelanger Iterationen entstehen optimierte Designs in Stunden. Ein Maschinenbauer aus Nordrhein-Westfalen nutzt diese Technologie, um Bauteile 50% leichter zu gestalten – bei gleicher Stabilität.

Drei Trends prägen die Zukunft:

- Selbstlernende Systeme passen Fertigungsparameter automatisch an

- Hybride Modelle kombinieren physikalische Gesetze mit Echtzeitdaten

- Kollaborative Plattformen ermöglichen standortübergreifende Optimierung

Früh adoptierende Unternehmen berichten von 40% kürzeren Time-to-Market-Zyklen. Die Chancen liegen klar auf der Hand: Reduzierte Entwicklungskosten, höhere Qualität und nachhaltigere Prozesse.

Der entscheidende Schritt? Starten Sie mit Pilotprojekten in klar definierten Bereichen. Nutzen Sie cloudbasierte Tools, um Risiken zu minimieren. Wir begleiten Sie bei dieser Transformation – von der Strategie bis zur skalierbaren Umsetzung.

Praxisbeispiele und Erfolgsgeschichten

Konkrete Anwendungen beweisen den Nutzen moderner Technologien. Unternehmen unterschiedlicher Größen zeigen, wie virtuelle Abbilder reale Herausforderungen meistern.

Leuchtturmprojekte globaler Konzerne

Renault beschleunigte die Fahrzeugentwicklung durch dynamische Simulationen. 12 Monate kürzere Time-to-Market erreichte der Hersteller durch virtuelle Crashtests. Sensordaten aus 200.000 Testkilometern fließen direkt in die Modelloptimierung.

Rolls-Royce reduziert CO2-Emissionen um 8% pro Triebwerk. Die Lösung: Echtzeit-Analysen von Flugzeugturbinen. Wartungsteams erkennen Verschleißmuster drei Monate vor kritischen Zuständen.

| Unternehmen | Branche | Einsparung | Zeitraum |

|---|---|---|---|

| Renault | Automobil | 23 Mio. € Prototypenkosten | 2021-2023 |

| Rolls-Royce | Luftfahrt | 18% weniger Treibstoff | Pro Flugstunde |

| GE Aviation | Energie | 45% weniger Ausfälle | Seit 2022 |

Erfahrungen aus dem Mittelstand

Ein bayerischer Zulieferer senkte seine Rücklaufquote von 3,2% auf 0,8%. Der Schlüssel: Digitale Qualitätskontrollen in der Fertigung. Kunden berichten von spürbar höherer Liefertreue.

Ein Werkzeugbauer aus Thüringen optimierte seine Produktion:

- 27% weniger Energieverbrauch

- 15% höhere Maschinenauslastung

- 9% kürzere Durchlaufzeiten

Diese Beispiele zeigen: Die Technologie skalierbar. Starten Sie jetzt Ihr Pilotprojekt und gestalten Sie die Zukunft mit.

Fazit

Wie sichern Sie langfristig Ihre Wettbewerbsfähigkeit? Virtuelle Modelle bieten Antworten – sie verbinden präventive Fehlererkennung mit skalierbaren Optimierungsstrategien. Die Kombination aus PLM-Systemen und dynamischen Simulationen schafft nachweisbare Effizienzvorteile, die vom Mittelstand bis zum Konzern wirken.

Betriebe erreichen durch Echtzeitanalysen bis zu 30% höhere Anlagenauslastung. Kundenzufriedenheit steigt, wenn Lieferketten reibungslos funktionieren. Entscheidend ist die Integration aller Technologien: Von der Datenaufbereitung bis zur automatisierten Prozesssteuerung.

Jetzt gilt es, mutig voranzugehen. Starten Sie Pilotprojekte in klar definierten Bereichen – ob Qualitätskontrolle oder Ressourcenplanung. Nutzen Sie cloudbasierte Tools, um Risiken zu minimieren. Jeder erste Schritt zählt.

Die Zukunft gehört Betrieben, die ihre Produktion aktiv gestalten. Wir begleiten Sie bei dieser Transformation – mit Expertise und praxisnahen Lösungen. Verwandeln Sie Herausforderungen in Chancen, bevor der Wettbewerb reagiert.