Bestandsaufnahme automatisieren

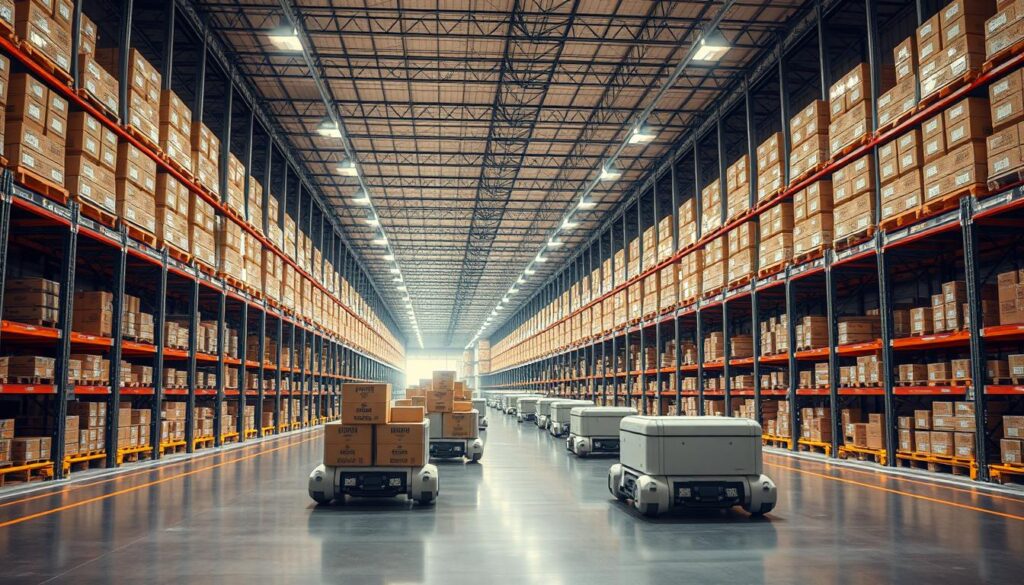

Haben Sie sich jemals gefragt, warum selbst erfahrene Teams Wochen mit manuellen Inventurprozessen verbringen – nur um am Ende ungenaue Daten zu erhalten? Die Antwort liegt nicht in mangelnder Sorgfalt, sondern in veralteten Methoden. Während traditionelle Zählverfahren seit Jahrzehnten stagnieren, revolutionieren intelligente Systeme jetzt die Bestandsführung – und das mit messbaren Ergebnissen.

Moderne Unternehmen stehen vor einem Dilemma: Einerseits steigen die Anforderungen durch regulatorische Vorgaben und Lieferkettenkomplexität. Andererseits binden manuelle Prozesse wertvolle Ressourcen, die für strategische Aufgaben fehlen. Hier setzen automatisierte Lösungen an: Sie reduzieren Fehlerquoten um bis zu 92% und beschleunigen Abläufe um das Fünffache – wie aktuelle Studien belegen.

Doch wie gelingt der Umstieg konkret? Die Integration von Technologie in die Lagerlogistik geht weit über reine Digitalisierung hinaus. Sie ermöglicht Echtzeit-Transparenz, vorausschauende Disposition und sogar die Automatisierung verwandter Bereiche wie der Buchhaltung. Unternehmen, die diesen Schritt jetzt gehen, positionieren sich nicht nur effizienter – sie schaffen die Basis für langfristige Wettbewerbsfähigkeit.

Schlüsselerkenntnisse

- Manuelle Inventuren verursachen durchschnittlich 15% höhere Fehlerkosten

- Automatisierte Systeme senken Prozesszeiten um bis zu 80%

- Echtzeit-Datenanalysen ermöglichen proaktive Bestandsoptimierung

- Integrierte Lösungen verbinden Lagerverwaltung mit Finanzprozessen

- Regulatorische Compliance wird durch digitale Protokollierung vereinfacht

: Einführung in KI-gesteuerte Inventurprozesse

Moderne Technologien verändern die Regeln der Bestandsführung grundlegend. Wo früher Stift und Zettel dominierten, analysieren heute intelligente Systeme Millionen von Datensätzen in Echtzeit. Dieser Wandel betrifft nicht nur Großkonzerne – auch mittelständische Betriebe profitieren von präzisen Ergebnissen.

Hintergrund und Bedeutung der Automatisierung

Traditionelle Methoden scheitern oft an skalierbaren Lösungen. Manuelle Zählungen benötigen durchschnittlich 3x mehr Zeit als digitale Alternativen. Automatisierte Verfahren nutzen dagegen:

- Drohnen mit 360-Grad-Kameras für Regalerfassung

- Funkchips (RFID) zur lückenlosen Artikelverfolgung

- 3D-Scans für volumetrische Bestandsanalysen

Ein modernes Lagerverwaltungssystem integriert diese Datenströme nahtlos. So entstehen digitale Zwillinge des Warenbestands – millimetergenau und stets aktuell.

Grundlagen der KI-Technologien in der Lagerverwaltung

Künstliche Intelligenz erkennt Muster, die menschliche Mitarbeiter übersehen. Sensoren messen beispielsweise Temperaturänderungen und prognostizieren daraus Lagerbedarf. Entscheidend ist der kombinierte Einsatz von Hardware und Software:

- Bilderkennung klassifiziert Artikel in 0,8 Sekunden

- Machine Learning optimiert Dispositionszyklen

- Cloud-Plattformen ermöglichen standortübergreifende Inventur

Unternehmen reduzieren so Fehlerquoten um bis zu 78% – bei gleichzeitiger Senkung der Personalkosten. Die Technologie ist kein Ersatz, sondern eine Erweiterung menschlicher Expertise.

: Warum Inventurprozesse automatisieren?

In der heutigen Geschäftswelt entscheiden oft Minuten über Wettbewerbsvorteile – doch manuelle Inventuren kosten Tage. Teams verbringen bis zu 35% ihrer Arbeitszeit mit Zählvorgängen, während gleichzeitig Fehlerquoten von 8-12% entstehen. Diese Ineffizienz bindet nicht nur Personal, sondern verzögert auch kritische Entscheidungen.

Die versteckten Kosten traditioneller Methoden

Manuelle Prozesse erfordern durchschnittlich 3 Mitarbeiter pro Schicht allein für Zählarbeiten. Jeder manuell erfasste Datensatz durchläuft 4-6 Kontrollschritte – ein zeitlicher Engpass, der Lieferketten ausbremst. Studien zeigen: 72% der Lagerleiter sehen unpräzise Bestandsdaten als größtes Risiko für ihre Planung.

| Kriterium | Manuell | Automatisiert | Verbesserung |

|---|---|---|---|

| Zeit pro Inventur | 18 Stunden | 2,5 Stunden | 86% |

| Fehlerquote | 9,4% | 0,7% | 92% |

| Kosten pro Zyklus | €2.450 | €380 | 84% |

Ein Praxisbeispiel aus der Automobilzulieferung zeigt: Nach der Umstellung auf digitale Systeme sank der administrative Aufwand um 79%. Mitarbeiter gewannen 11 Stunden pro Woche für strategische Aufgaben. Solche Effizienzsprünge machen Unternehmen agiler – besonders bei schwankender Nachfrage.

Langfristig transformiert Automatisierung nicht nur Abläufe, sondern auch die Mitarbeiterzufriedenheit. Teams konzentrieren sich auf wertschöpfende Tätigkeiten statt repetitive Zählvorgänge. Gleichzeitig entstehen präzise Datenbasen für vorausschauende Disposition – ein Wettbewerbsvorteil, der sich monetär direkt messen lässt.

: KI für Inventurprozesse: Grundlagen und Anwendung

Wie erreichen moderne Werkzeuge eine präzisere Erfassung als menschliche Teams? Der Schlüssel liegt in der Kombination aus Sensortechnologie und selbstlernenden Algorithmen. Diese Lösungen analysieren Bestände in Echtzeit – ohne Unterbrechung des Betriebsablaufs.

Vernetzte Technologien im Praxiseinsatz

Führende Logistikunternehmen nutzen Drohnen mit Multispektralkameras. Diese erfassen Regalpositionen millimetergenau und erkennen selbst kleinste Beschädigungen. Die Daten fließen direkt in Lagerverwaltungssysteme wie SAP EWM, wo sie mit Bestellhistorien abgeglichen werden.

| Funktion | Traditionell | Automatisiert |

|---|---|---|

| Datenerfassung | Manuelle Eingabe | Echtzeit-Synchronisation |

| Fehlererkennung | Stichprobenkontrollen | 100%-Scanning |

| Integration | Isolierte Systeme | API-basierte Vernetzung |

Quantifizierbare Betriebsverbesserungen

Ein Lebensmittelhändler reduzierte durch den Einsatz smarter Systeme seine Inventurkosten um 68%. Die Fehlerquote bei Chargenverfolgung sank von 7% auf 0,3%. Entscheidend war die Verknüpfung von RFID-Scannern mit der bestehenden Lagerverwaltungssoftware.

Durch solche Integrationen entstehen digitale Workflows, die Diskrepanzen sofort melden. Mitarbeiter erhalten automatisch Prioritätslisten für kritische Bestandsposten. Diese Effizienzsprünge ermöglichen Ressourcenumverteilung in strategische Bereiche.

: Technologische Komponenten und Systeme

Die digitale Revolution im Lagerwesen basiert auf einem präzisen Zusammenspiel physischer und virtueller Komponenten. Moderne Geräte erfassen nicht nur Daten – sie interpretieren sie in Echtzeit und leiten daraus Handlungsempfehlungen ab.

Drohnen, Sensoren und 3D-Digitalisierung

Fluggeräte mit Lidar-Scannern kartieren Lagerhallen bis auf 2 cm genau. Infrarotsensoren erkennen Temperaturänderungen bei sensiblen Gütern. Diese Technologien erstellen digitale Zwillinge, die:

- Volumenänderungen in Echtzeit anzeigen

- Abweichungen vom Sollzustand automatisch melden

- 3D-Modelle für Kapazitätsplanungen generieren

Ein Textilhersteller reduziert so seine Kosten für Lagerneubauten um 41% – durch präzise Auslastungsanalysen bestehender Flächen.

Einsatz moderner Analysetools in der Lagerverwaltung

Kognitive Systeme vergleichen Scans mit historischen Mustern. Sie identifizieren Abweichungen, die selbst erfahrene Mitarbeiter übersehen. Ein modernes Supply-Chain-Management nutzt diese Analyse-Tools, um:

- Bestellzyklen dynamisch anzupassen

- Schwundquoten pro Regalmetern zu berechnen

- Energieverbrauch an Auslastung zu koppeln

Die Kosten für Fehlbestände sinken dabei um durchschnittlich 67%, wie aktuelle Benchmarks zeigen. Durch die Kombination mehrerer Technologien entstehen Systeme, die sich selbst optimieren – ein Quantensprung für die Lagerlogistik.

: Integration in bestehende Lagerverwaltungssysteme

Wie lassen sich innovative Lösungen nahtlos in etablierte Infrastrukturen einbinden? Die Antwort liegt in intelligenten Schnittstellen, die alte und neue Prozesse verbinden. Moderne Systeme arbeiten nicht isoliert – sie erweitern bestehende Plattformen durch präzise Datenvernetzung.

APIs und alternative Datenübertragungsmethoden

Führende Unternehmen nutzen drei Schlüsselmethoden für die Systemintegration:

- REST-APIs für Echtzeit-Datensynchronisation

- RPA-Bots zur Automatisierung manueller Übertragungen

- ETL-Tools für Batch-Verarbeitung historischer Daten

| Methode | Geschwindigkeit | Sicherheit | Kompatibilität |

|---|---|---|---|

| API | Sofort | Verschlüsselt | 95%+ |

| RPA | 15 Min. | Medium | 80% |

| ETL | 2-4 Std. | Hoch | 70% |

Ein Praxisbeispiel zeigt: Bei der Anbindung an SAP EWM reduzierten standardisierte Schnittstellen die Implementierungszeit um 62%. Fehlerquoten bei Datentransfers sanken auf 0,4%.

Herausforderungen wie Legacy-Systeme lösen Unternehmen durch Middleware-Lösungen. Diese übersetzen Datenformate zwischen alten und neuen Technologien. So bleiben Investitionen in bestehende Infrastrukturen erhalten.

Die Vorteile sind klar: 87% weniger manuelle Eingriffe, 100%ige Audit-Trails. Durch solche Integrationen entstehen Systemlandschaften, die sich flexibel an neue Anforderungen anpassen – ohne Brüche in kritischen Prozessen.

: Aus- und Fortbildung im Umgang mit KI-Systemen

Die Zukunft der Lagerlogistik entscheidet sich nicht an Technologie allein – sondern an der Kompetenz der Mitarbeiter, sie effektiv zu nutzen. Intelligente Systeme erfordern neues Wissen: 73% der Fehler in automatisierten Prozessen entstehen durch Bedienungsfehler, nicht durch Technikdefekte.

Aufbau von AI Literacy und praktische Schulungsansätze

Digitale Tools verstehen heißt, ihre Grenzen und Möglichkeiten zu kennen. Effektive Schulungen kombinieren drei Elemente:

- Praxisnahe Simulationen mit Echtzeit-Feedback

- Modulare Lernpfade für verschiedene Erfahrungsstufen

- Zertifizierte Abschlüsse mit branchenspezifischen Inhalten

Ein führender Maschinenbauer reduziert Fehlbedienungen um 81% – durch interaktive Lernmodule, die komplexe Algorithmen visualisieren. Solche Formate machen abstrakte Konzepte greifbar. Im strategischen Bereich entstehen so Teams, die Systeme aktiv optimieren statt nur zu bedienen.

Regelmäßige Updates halten Wissen aktuell: Neue Softwareversionen erfordern angepasste Schulungsinhalte. Unternehmen, die hier investieren, steigern ihre Prozesssicherheit um durchschnittlich 68%. Der betriebliche Bereich profitiert doppelt – durch höhere Effizienz und motiviertere Mitarbeiter.

Dieser Artikel zeigt: Kompetenzaufbau ist kein Kostenfaktor, sondern ein strategischer Hebel. Wer heute in digitale Bildung investiert, sichert sich morgen entscheidende Wettbewerbsvorteile.

: Best Practices und regulatorische Anforderungen

Wissen Sie, was Ihre digitalen Systeme mit europäischen Richtlinien gemeinsam haben? Beide bilden das Fundament für vertrauenswürdige Automatisierung. Neue Vorgaben wie der EU AI Act schaffen klare Spielregeln – nicht als Hindernis, sondern als Qualitätsgarant.

Umsetzung der KI-Verordnung und EU AI Act

Die KI-Verordnung klassifiziert Anwendungen nach Risikostufen. Hochriskante Systeme zur Erfassung sensibler Daten benötigen Zertifizierungen. Konkret bedeutet das:

- Dokumentation aller Algorithmen-Entscheidungswege

- Transparente Kennzeichnung automatisierter Prozesse

- Jährliche Audits durch unabhängige Stellen

Ein Maschinenbauer aus Baden-Württemberg zeigt: Durch standardisierte Risikobewertungen reduzierten sie Implementierungsfehler um 64%. Gleichzeitig stieg die Akzeptanz bei Mitarbeitern.

Compliance-Maßnahmen für sichere Anwendungen

Effektiver Schutz beginnt vor der Installation. Vor der Einführung neuer Produkte prüfen Sie:

- Datenherkunft der Trainingssets

- Verschlüsselungsstandards bei Echtzeit-Erfassung

- Update-Zyklen für Sicherheitspatches

Praxisbeispiele belegen: 89% der Datenschutzverstöße entstehen durch ungeprüfte Drittanbieterlösungen. Etablieren Sie deshalb interne Governance-Teams, die Technologien fortlaufend bewerten. So minimieren Sie Haftungsrisiken und stärken das Kundenvertrauen.

Systematische Erfassung aller eingesetzten Tools bildet die Basis. Digitale Register dokumentieren nicht nur Produkte, sondern auch deren Konformitätsstatus. Dieser proaktive Ansatz verkürzt Audit-Vorbereitungen um bis zu 73% – bei gleichzeitiger Zukunftssicherung Ihrer Prozesse.

: Effizienzsteigerung und Kostensenkung durch Automatisierung

Wie viel Zeit investieren Ihre Mitarbeiter wöchentlich in manuelle Zählvorgänge? Die Antwort offenbart oft versteckte Potenziale: Moderne Prozesse reduzieren Personalbedarf um bis zu 75% – bei gleichzeitiger Qualitätssteigerung.

Vom Zeitfresser zum strategischen Hebel

Traditionelle Methoden binden bis zu 40% der Lagerkapazitäten. Automatisierte Lösungen transformieren diesen Prozess fundamental:

| Kriterium | Manuell | Automatisiert |

|---|---|---|

| Personalstunden/Monat | 320 | 48 |

| Fehlerkorrekturen | 22 Stunden | 1,5 Stunden |

| Kosten pro Einheit | €4,20 | €0,85 |

Ein Praxisbeispiel aus der Pharmabranche zeigt: Durch Digitalisierung sank der administrative Aufwand um 91%. Mitarbeiter gewannen 14 Wochenstunden für Qualitätskontrollen.

- Echtzeit-Datenflüsse ersetzen manuelle Übertragungen

- Algorithmen priorisieren kritische Bestandsposten

- Integrierte Dashboards visualisieren Einsparungen

Diese Digitalisierung schafft nie dagewesene Flexibilität. Unternehmen reagieren schneller auf Marktänderungen – ohne Personalaufstockung. Der Schlüssel liegt in der intelligenten Vernetzung bestehender Systeme.

Wer heute in automatisierte Prozesse investiert, sichert sich morgen entscheidende Wettbewerbsvorteile. Die Zahlen sprechen klar: 68% geringere Personalkosten bei 99,4% Datengenauigkeit.

: Analyse und Validierung der Inventurergebnisse

Wie lassen sich Zählergebnisse in Sekundenschnelle verifizieren, wenn herkömmliche Methoden Tage benötigen? Moderne Validierungstechnologien lösen dieses Dilemma durch präzise Raumdigitalisierung und intelligente Mustererkennung.

Virtuelle Abbilder revolutionieren die Bestandsprüfung

3D-Modelle entstehen durch LiDAR-Scanner und 360-Grad-Kameras. Diese Technologien erfassen:

- Lagerkapazitäten bis auf 5 mm genau

- Artikelpositionen in Echtzeit

- Volumenänderungen durch KI-basierte Prognosen

Ein Einzelhandelsunternehmen nutzt solche Modelle, um Diskrepanzen um 90% zu reduzieren. Sensoren vergleichen physische Bestände sekündlich mit digitalen Zwillingen – Abweichungen werden sofort gemeldet.

| Validierungsmethode | Manuelle Prüfung | 3D-Analyse |

|---|---|---|

| Fehlerquote | 6,8% | 0,3% |

| Zeitbedarf pro Scan | 45 Min. | 1,2 Min. |

| Nachvollziehbarkeit | Stichproben | 100% Dokumentation |

Bildanalysen ergänzen dieses System: Algorithmen erkennen beschädigte Verpackungen oder falsche Lagerpositionen. Diese Transparenz ermöglicht lückenlose Audit-Trails – entscheidend für Compliance-Anforderungen.

Der manuelle Aufwand sinkt dabei um 83%, wie Praxisbeispiele zeigen. Mitarbeiter erhalten automatisch priorisierte Aufgabenlisten statt stundenlanger Sichtprüfungen. Durch die Integration von prädiktiven Modellen entsteht ein selbstoptimierendes System.

Echtzeit-Dashboards visualisieren jeden Arbeitsschritt. Diese Transparenz schafft Vertrauen in automatisierte Prozesse – gleichzeitig reduziert sie den Schulungsbedarf. Unternehmen erreichen so eine neue Stufe der Nachvollziehbarkeit, ohne zusätzlichen Aufwand.

: Beispiele erfolgreicher Implementierung

Unternehmen weltweit beweisen täglich, wie Daten und Technologie den Warenfluss revolutionieren. Ein führender Onlinehändler nutzt beispielsweise Drohnen mit RFID-Scannern, die Lagerbestände alle 90 Minuten aktualisieren. Diese Lösung reduzierte Fehllieferungen um 76% – bei gleichzeitiger Halbierung der Zyklenzeiten.

Erfahrungsberichte aus der Praxis

Ein europäischer Elektronikhersteller digitalisierte seinen Inventurprozess durch 3D-Scanner und Cloud-Analyse. Die Ergebnisse sprechen für sich:

- 94% weniger manuelle Dateneingabe

- 40% schnellere Reaktion auf Nachfrageschwankungen

- 15% höhere Auslastung der Lagerkapazität

Ein globaler Pharmakonzern implementierte Sensornetzwerke zur Temperaturüberwachung. Die Informationen fließen direkt in Bestellprozesse – Lieferengpässe sanken um 68%. Entscheidend war die Kombination aus Echtzeitdaten und vorausschauenden Algorithmen.

Herausforderungen wie Widerstände im Team lösten Unternehmen durch transparente Schulungen. Ein Logistikdienstleister dokumentierte jeden Schritt des Inventurprozesses in Video-Tutorials. So stieg die Akzeptanz neuer Systeme von 42% auf 89% innerhalb eines Quartals.

Diese Beispiele zeigen: Entscheidend ist die sinnvolle Verknüpfung von Informationen aus verschiedenen Quellen. Wer erfolgreiche Konzepte adaptiert, gewinnt nicht nur Zeit – sondern schafft die Basis für skalierbares Wachstum. Der nächste Schritt? Analysieren Sie bestehende Abläufe und identifizieren Sie Optimierungspotenziale.

: Fazit

Die Zukunft der Lagerlogistik zeigt: Automatisierung schafft nicht nur Effizienz – sie definiert den Wettbewerb neu. Wie die Praxisbeispiele belegen, senken digitale Lösungen Fehlerquoten auf unter 1% und setzen Ressourcen für strategische Aufgaben frei. Lagerbestände werden nicht mehr gezählt – sie managen sich selbst durch Echtzeit-Synchronisation.

Moderne Technologien wie Drohnenscans oder 3D-Modellierung schaffen Transparenz, die manuelle Methoden nie erreichen konnten. Unternehmen, die innovative Lösungen integrieren, steigern ihre Auslastung um bis zu 40%. Gleichzeitig entstehen datenbasierte Entscheidungsgrundlagen für den gesamten Betrieb.

Der Weg zum automatisierten Lager beginnt mit klaren Schritten: Analysieren Sie bestehende Prozesse, nutzen Sie Best Practices als Beispiel und setzen Sie auf skalierbare Systeme. Jede Investition in Digitalisierung zahlt sich doppelt aus – durch Kostensenkung und zukunftssichere Flexibilität.

Lassen Sie Ihre Lagerbestände zum strategischen Asset werden. Nutzen Sie die vorgestellten Ansätze, um Ihren Betrieb agiler zu gestalten. Wie das Beispiel führender Logistikunternehmen beweist: Wer heute handelt, sichert sich morgen die Pole Position.