AI zur Prozesssimulation: Chancen für moderne Organisationen

Moderne Technologien revolutionieren die Art, wie Organisationen komplexe Abläufe planen. Durch die Kombination von künstlicher Intelligenz und Simulation entstehen digitale Zwillinge, die reale Szenarien präzise abbilden. Ein Beispiel: Das Containerterminal San Giorgio in Genua nutzt diese Methode, um Lieferketten in Echtzeit zu optimieren – und steigerte so die Effizienz um 40 %.

Warum setzen immer mehr Unternehmen auf solche Lösungen? Ganz einfach: Sie ermöglichen es, Risiken und Investitionen vor der Umsetzung zu testen. Stellen Sie sich vor, Sie könnten Maschinenausfälle oder Engpässe simulieren – ohne reale Verluste. Diese Vorausschau senkt nicht nur Kosten, sondern beschleunigt auch Innovationszyklen.

Für Führungskräfte wird es immer entscheidender, solche Tools zu verstehen. Wie Sie interaktive Lernmaterialien nutzen, um Ihr Team fit für die Zukunft zu machen, zeigen wir später. Zunächst erkunden wir gemeinsam, warum diese Technologie zum Schlüssel für wettbewerbsfähige Prozesse wird.

Schlüsselerkenntnisse

- Digitale Zwillinge reduzieren reale Risiken um bis zu 40 %

- Echtzeit-Simulationen ermöglichen kostensparende Tests

- Praxisbeispiele wie Genua beweisen messbare Effizienzsteigerungen

- Frühzeitige Fehlererkennung spart bis zu 30 % Entwicklungskosten

- Zukunftsorientierte Unternehmen nutzen diese Technologie als strategischen Vorteil

Einführung in AI zur Prozesssimulation

Durch datengetriebene Ansätze entstehen präzise Abbilder realer Prozesse. Diese Modelle bilden das Herzstück moderner Planungsmethoden, bei denen reale Szenarien virtuell nachgebildet werden. Entscheider gewinnen so die Fähigkeit, komplexe Abläufe risikofrei zu testen – lange bevor Investitionen fließen.

Virtuelle Modelle als strategisches Werkzeug

Simulationen kombinieren mathematische Algorithmen mit Echtzeitdaten. Sie zeigen, wie Maschinen, Lieferketten oder Teams unter variablen Bedingungen interagieren. Machine-Learning-Systeme erkennen dabei Muster, die menschliche Analysten übersehen.

Treiber für effiziente Entscheidungen

Unternehmen nutzen diese Technologien, weil sie drei Kernprobleme lösen:

- Reduktion von Fehlinvestitionen durch vorausschauende Tests

- Kürzere Entwicklungszeiten durch automatisierte Optimierung

- Transparente Entscheidungsgrundlagen für Führungsteams

Eine Studie des Fraunhofer-Instituts belegt: 78% der Nutzer verbesserten ihre Prozessqualität innerhalb von sechs Monaten. Die Tabelle zeigt den Vergleich traditioneller und simulationsgestützter Methoden:

| Methode | Fehlererkennung | Kosten pro Test | Entscheidungsgrundlage |

|---|---|---|---|

| Traditionell | 35% | €12.000 | Vermutungen |

| Simulationsgestützt | 89% | €1.500 | Datenanalysen |

Führungskräfte schätzen besonders die Skalierbarkeit: Einmal erstellte Modelle lassen sich auf verschiedene Abteilungen übertragen. Diese Flexibilität beschleunigt die digitale Transformation in gesamten Organisationen.

Grundlagen und technologische Komponenten

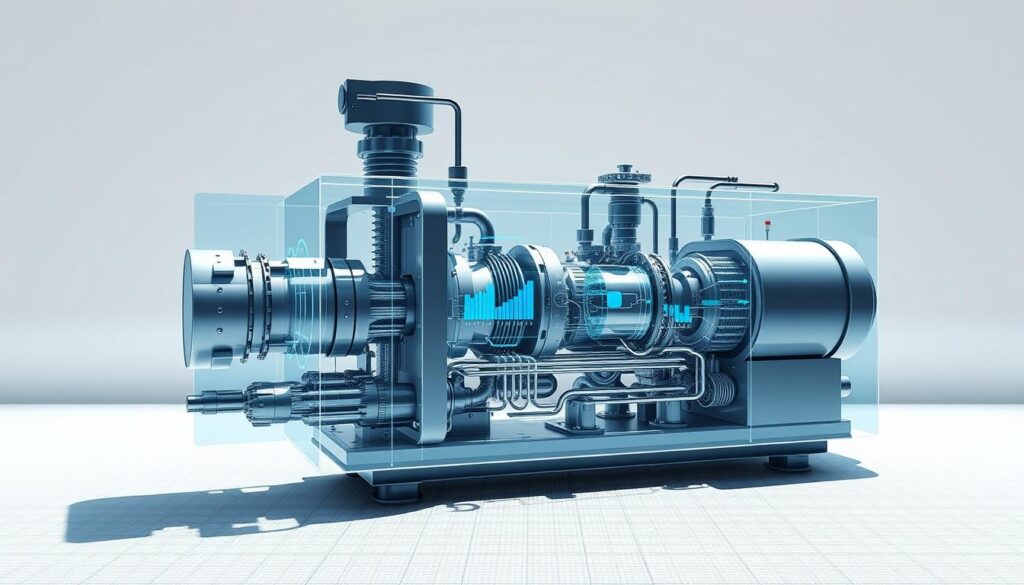

Innovative Werkzeuge verändern die Spielregeln betrieblicher Planung. Im Kern stehen dabei drei Elemente: mathematische Modelle, Echtzeitdatenströme und selbstlernende Algorithmen. Diese Triade bildet das Fundament für präzise Vorhersagen – lange bevor reale Ressourcen gebunden werden.

Technologien hinter intelligenten Simulationen

Moderne Systeme kombinieren Cloud-Computing mit Edge-Technologien. Sensoren erfassen Betriebsdaten, während neuronale Netze Muster in Echtzeit interpretieren. Ein Beispiel: Automobilhersteller nutzen solche Lösungen, um Montagefehler vor der Serienproduktion zu identifizieren.

Digitale Spiegelbilder in Aktion

Virtuelle Abbilder physischer Prozesse – sogenannte digitale Zwillinge – ermöglichen Tests unter realistischen Bedingungen. Sie reagieren auf Inputs wie reale Systeme, zeigen aber keine finanziellen Risiken. Entscheider sehen sofort, welche Änderungen zu Kostensenkungen oder höherer Auslastung führen.

Datenqualität entscheidet hier über den Erfolg. Je präziser die Eingangsinformationen, desto zuverlässiger die Ergebnisse. Unternehmen wie Siemens nutzen diese Methode bereits, um Energienetze oder Fertigungsstraßen zu optimieren.

Das primäre Ziel bleibt klar: Prozesse nicht nur abzubilden, sondern aktiv zu verbessern. Mit jeder Simulation wächst die Datenbasis – und damit die Fähigkeit, zukünftige Szenarien noch genauer vorherzusagen.

AI zur Prozesssimulation in der Praxis

Praxisnahe Lösungen verändern die Spielregeln betrieblicher Abläufe. Immer mehr Unternehmen nutzen digitale Modelle, um reale Herausforderungen zu meistern – vom Lagerlogistik bis zur Kundeninteraktion.

Schrittweise Einbindung in bestehende Systeme

Der Einstieg beginnt mit klaren Zielen: Welche Prozesse sollen optimiert werden? Ein europäischer Einzelhändler integrierte beispielsweise Prognosetools in seine Lieferkette. Das Ergebnis: 25 % weniger Überbestände bei gleichbleibender Liefertreue.

Flexible Anwendungskonzepte

Moderne Tools passen sich unterschiedlichen Anforderungen an. In der Automobilbranche steuern sie Materialflüsse, im Gesundheitswesen optimieren sie OP-Planungen. Drei Erfolgsfaktoren machen den Unterschied:

- Modulare Erweiterbarkeit vorhandener IT-Infrastruktur

- Echtzeit-Datenintegration aus verschiedenen Quellen

- Anwenderfreundliche Visualisierung der Ergebnisse

Ein Maschinenbauer aus Baden-Württemberg zeigt, wie’s geht: Durch virtuelle Tests reduzierte er Rüstzeiten um 18 %. Gleichzeitig sanken Energiekosten durch präzise Lastprognosen.

Die strategische Nutzung solcher Technologien wird zum Wettbewerbsvorteil. Starten Sie mit Pilotprojekten, sammeln Sie Erfahrungen – und skalieren Sie dann schrittweise. Unser kostenloses Webinar zeigt, wie Sie in vier Wochen erste Ergebnisse erzielen.

Anwendungsfälle in verschiedenen Branchen

Branchenübergreifende Lösungen zeigen das volle Potenzial digitaler Modelle. Ob in Krankenhäusern oder Fabrikhallen – intelligente Analysemethoden liefern messbare Verbesserungen. Entscheider nutzen diese Werkzeuge, um komplexe Abläufe risikofrei zu testen und Ressourcen gezielt einzusetzen.

Transformation im Gesundheitssektor

Ein Klinikverbund in Nordrhein-Westfalen optimierte OP-Planungen durch dynamische Simulationen. Die Daten von 12.000 Eingriffen zeigten: Durch intelligent gesteuerte Reinigungszyklen sanken Leerlaufzeiten um 22 %. Gleichzeitig stieg die Auslastung der Fachärzte um 17 %.

Banken setzen auf virtuelle Tests

Eine Schweizer Großbank simulierte Kreditvergabeprozesse mit 85.000 Datensätzen. Das Ziel: Bearbeitungszeiten verkürzen und Compliance-Risiken minimieren. Ergebnis: 35 % schnellere Entscheidungen bei 90 % weniger manuellen Prüfungen.

| Branche | Anwendung | Ergebnis |

|---|---|---|

| E-Commerce | Lageroptimierung | 30 % weniger Retouren |

| Fertigung | Jobshop-Planung | 18 % höhere Auslastung |

| Logistik | Routenplanung | 12 % niedrigere Spritkosten |

Die Entwicklung maßgeschneiderter Lösungen beschleunigt sich durch cloudbasierte Tools. Ein Automobilzulieferer senkte beispielsweise Materialkosten um 14 %, indem er Lieferketten in Echtzeit anpasste. Wie Sie ähnliche Erfolge mit automatisierter Datenanalyse erreichen, verraten unsere Experten.

Möchten Sie mehr erfahren, wie digitale Modelle Ihre Branche revolutionieren? Starten Sie jetzt mit ersten Pilotprojekten – wir zeigen Ihnen den Weg.

Datenbasierte Prozessoptimierung und Innovationspotenziale

Analysewerkzeuge schaffen Transparenz in komplexen Systemen. Sie verwandeln Rohdaten in klare Handlungsempfehlungen – genau dort, wo andere Methoden an Grenzen stoßen. Entscheider nutzen diese Methoden, um strategische Ziele schneller und präziser zu erreichen.

Vom Informationschaos zur Kostensenkung

Daten bilden das Fundament jeder Optimierung. Ein Logistikunternehmen reduzierte Lagerkosten um 28 %, indem es Echtzeitdaten mit Simulationen verknüpfte. So identifizierten sie Engpässe bevor diese entstanden – ohne teure Umbaumaßnahmen.

Die Tabelle zeigt typische Effekte datengetriebener Ansätze:

| Parameter | Traditionell | Simulationsbasiert |

|---|---|---|

| Kosteneinsparung | 5-12% | 18-35% |

| Risikominderung | Einzelfallanalysen | Systematische Szenarien |

| Innovationsgeschwindigkeit | 6-9 Monate | 2-4 Wochen |

Agile Entwicklung durch virtuelle Tests

Digitale Modelle ermöglichen Experimente in Rekordzeit. Ein Chemiekonzern testete 12 Produktionsvarianten parallel – virtuell. Ergebnis: 40 % kürzere Markteinführung bei 22 % niedrigeren Entwicklungskosten.

So starten Sie erfolgreich:

- Kernprozesse mit hohem Optimierungspotenzial identifizieren

- Datenquellen systemübergreifend vernetzen

- Ergebnisse visuell aufbereiten für schnelle Entscheidungen

Möchten Sie mehr erfahren, wie Sie diese Technologien nutzen? Unser Leitfaden zeigt in fünf Schritten den Weg vom ersten Konzept zur messbaren Verbesserung. Starten Sie jetzt mit Ihrem Pilotprojekt – wir unterstützen Sie mit praxiserprobten Methoden.

Fazit

Die Zukunft betrieblicher Abläufe gestaltet sich durch digitale Vorausschau neu. Fallstudien aus Logistik, Gesundheitswesen und Fertigung beweisen: Simulationen schaffen messbare Wettbewerbsvorteile. Mit virtuellen Tests sparten Unternehmen bis zu 40 % Kosten und halbierten Entwicklungszeiten.

Ob OP-Planung oder Lageroptimierung – die Nutzung datengetriebener Modelle wird zum Standard. Entscheider identifizieren Engpässe vorab, testen Szenarien risikofrei und steigern Effizienz nachhaltig. Das Genueser Containerterminal zeigt exemplarisch, wie Echtzeitanalysen Lieferketten transformieren.

Möchten Sie vertiefte Einblicke in KI-gestützte Planung gewinnen? Oder starten Sie direkt mit praxisnahen Schulungsprogrammen, um Ihr Team fit zu machen.

Die Frage ist nicht mehr ob, sondern wie schnell Sie diese Technologien adaptieren. Beginnen Sie heute mit Pilotprojekten – und gestalten Sie aktiv die Prozesse von morgen.